Me 262

A1/A2

im Maßstab 1:18

Autor

Th. Schrecke 21.03.2007

Alle Modellbilder Copyright ©48Special Models/Thorsten Schrecke

2007-23

|

| Vorbemerkung

Diese

Seite ist ein subjektiver Baubericht, der sich noch in Arbeit befindet

und in unregelmäßigen Abständen aktualisiert wird!

Alle hier gezeigten Bilder und

Texte unterliegen dem Urheberrecht und sind Eigentum von Thorsten

Schrecke/48Special Models oder anderer Urheber. Eine anderweitige

Nutzung, auch

auszugsweise, ohne vorherige schriftliche Genehmigung des Urhebers ist

untersagt.

Dieses Modell wurde mit Bausätzen der Firma Admiral

Toys verwirklicht, die über unseren Webshop zu beziehen sind. Der

Startwagen ist eine Eigenkonstruktion und nicht als Kit erhältlich!

|

Seitenübersicht

|

Update vom 15.05.2020

Dieser Baubericht entstand zu einer Zeit als es die Me-262 nur von Admiral Toys gab, einem Hersteller der mittlerweile verschwunden ist.

Später brachte 21st Century Toys eine detailreichere und originalgetreue Version der Me-262 A1 und B1 heraus, die nur als fertiggebaute Sammlermodelle erhältlich waren und leider häufig unter Montagemängeln litten.

Ab sofort hat Hobby Boss diese A1a Version

als Bausatz im Programm. Der Kit ist identisch mit den Modellen von

21st Century Toys, kommt aber ungebaut und unbemalt mit einem

Abziehbildersatz für zwei Versionen. Dieser Umstand erleichtert

den Bau der Mistel 4 um einiges, da der komplette Demontageteil

entfällt!

Wir haben bisher keinen Kit für den Startwagen geplant gehabt,

weil genau dieser Bausatz dazu fehlte. Das könnte sich

demnächst ändern.

|

Vorarbeiten

Die

Vorarbeiten zu diesem Modell gestalteten sich einfach, da ich sie

bereits für das 1/48er Modell erledigt hatte. Einzig die

maßstäblich genaue Vergrößerung des Bauplanes war

nötig, um die entstehenden Messfehler zu begutachten und

auszuschließen. Mit moderner Computertechnik ist der Bauplan

schnell auf ein neuen Maßstab skaliert und kann dann, allerdings

nur stückweise, ausgedruckt werden. Bedingt durch das A4 Format

ist anschließend puzzeln angesagt und alle Einzelteile

müssen passgenau mit Klebeband fixiert werden.

Nach einiger Zeit hat man dann einen original großen Bauplan im

Maßstab 1:18.

Als erstes fallen einem die 4mm breiten Striche auf und das sich

daraus sicher ein Problem ergeben kann. Wie immer wenn man von einer

kleinen Vorlage vergrößert, wächst natürlich auch

die Strichstärke und somit die Gefahr von Messfehlern. Daher

muß der gesamte Plan neu vermessen und beschriftet werden. Es

gilt festzulegen wo die Messpunkte liegen und wie dick letztendlich

einzelne Teile wirklich sind.

Als ich den Plan dann bereinigt hatte wurde mir klar, daß es doch

etwas

länger dauern wird als ich dachte, um dieses Modell zu bauen.

Schließlich gibt es keinerlei Fertigteile, die ich einfach nur

montieren muß!

Darüber hinaus ergeben sich so nebensächliche Fragen, wie

"aus welchen Material baue ich das?" oder "Was muß das Ding

eigentlich aushalten?"

Die letzte Frage ist leicht zu ermitteln, denn das Gewicht eines Me 262

Modells steht netterweise auf deren Verpackung und beträgt 2,5kg.

Kein leichter Flieger also und nicht zu vergleichen mit den

üblichen Plastkkits.

Zwei davon machen also schon 5kg und das ohne Modifikationen! Mit

Plastikkarten kommt man da nicht weit. Hier muß

realitätsnäher konstruiert werden.

Nach längerem Überlegen entschloß ich mich, aus

praktischen und technischen Erwägungen, den Startwagenkasten aus

Sperrholz und die Achse aus Aluminium zu fertigen. Die

Radaufhängungen sollten sowohl aus Sperrholz als auch aus

Aluminiumplatten bestehen. Was ist aber mit den Räder?

Gummiräder selbst herstellen war mir zuviel Aufwand. Holz- oder

Alu-Räder drehen aber auch. Ich dachte nach und ging in den

RC-Modellbaushop meiner Wahl und sah mich nach passenden Rädern

für Flugmodelle um. Und siehe da, es gab sie und das sogar in der

exakt richtigen Größe! Dies bestätigte auch meine

Rechenarbeit zum Thema Maßstab.

Nun waren die Vorbedingungen für den Bau erfüllt und es

konnte losgehen.

|

Die

Me 262 Modelle von Admiral Toys

Die Modelle der Me 262 von Admiral

Toys sind ein gut gelungenes Replik des Originals. Natürlich

muß man hier einige Zugeständnisse an die Tatsache machen,

das der Maßstab 1:18 gewisse mechanische Belastungen mit sich

bringt, die mit maßstäblich replizierten Teilen nicht zu

bewältigen sind. Aber auch die Tatsache, daß es sich hier um

Spielzeug handelt, welches eine gewisse Belastbarkeit mitbringen

muß,

darf nicht vergessen werden.

Die Nietenzähler werden jetzt zwar die Nase rümpfen, aber

keiner hält sie davon ab, das gesamte Modell zu überarbeiten

bis es, bis ins Kleinste, dem Original entspricht. Danach kann man es

zwar weder transportieren noch anfassen, aber wen stört das

außer mir.

Copyright Admiral Toys 2006

|

Die Me-262 A1

von Novotny wie sie von Admiral Toys angeboten wird.

|

Das die bestehende Farbgebung hinfällig ist braucht nicht weiter

erwähnt zu werden. Clever ist es aber dennoch, die Hoheitszeichen

mit Maskierklebeband gegen verkratzen zu schützen.

Möglicherweise können sie später noch genutzt werden.

Das gilt auch für Markierungen und Hinweise am Modell.

Das Führungsflugzeug wird weitgehend so belassen wie es aus dem

Kasten kommt. Die nötigen Umbauarbeiten an der Me262 Bombe sind

schon Arbeit genug, denn es

muß an der Bombe das Cockpit verschwinden, das Fahrwerk muß

raus und die Bugnase umgebaut werden. Auch verschwinden die Funkanlage

mit der Drahtantenne und dem Antennendipol unter der Tragfläche,

sowie die abgespannte Antenne.

Bei dieser Gelegenheit fallen, bei sorgfältigem Arbeiten einige

Ersatzteile an, welche eventuell noch nützlich sein können.

Daher sollte man sich Zeit lassen.

Me

262 Demontage

Allen die jetzt Tränen in die Augen bekommen, sei gesagt,

daß die hier verwendeten Modelle leicht beschädigt waren und

so nicht verkauft werden konnten. Sie dienen nun einem höhern Ziel!

Vor dem eigentlichen Umbau der Me 262 Bombe muß das fertige

Modell zuerst wieder in seine Bestandteile zerlegt werden. Das ist

nicht ganz so einfach wie man vermuten möchte.

Das Admiral Toys Modell ist sowohl

geschraubt als auch verklebt. Somit

kann es passieren, das obwohl alle Schrauben entfernt wurden nichts

passiert. Das entsprechende Feingefühl ist hier also gefragt. Die

Bilder unten geben das zerlegte Modell wieder und den Blick auf das

Innenleben frei. Für die, die es mir nachmachen wollen eine

wichtige Informationsquelle, um zu verstehen, wie das Modell innen

zusammengefügt ist. Hat man alle Teile rückgebaut

erhält man einen richtig großen Plastikmodellbausatz!

An den Tragflächen muß eigentlich nichts

geändert werden außer, daß das Fahrwerk entfernt

werden kann

(nur bei der Bombe). Die Fahrwerksschächte werden dann

"zugenietet" mit einem passenden "Blech" ,hier eine Plastikplatte,

welche passend zugeschnitten ist. Als Schablone dient dabei das

ausgebaute Hauptfahrwerk.

Im Rumpf gibt es mehr zu entfernen

und umzubauen, weshalb dieser

fachgerecht demontiert werden sollte. Alle Schrauben sind mit

Plastikkappen abgedeckt, die häufig auch mit einem Tropfen Kleber

fixiert sind. Es gibt verschiedene Wege sie zu entfernen. Am

einfachsten ist es ein kleines Loch hinein zu bohren und

eine Schraube einzudrehen. Diese hebt dann die Kappe ab. Am Rumpf

sind die Schrauben allerdings so weit versenkt, daß man keinen

Widerstand findet. Hier die Schraube einfach eindrehen und durch

seitliches bewegen die Kappe lösen. Da das Modell

später sowieso verspachtelt werden muß, kann man die Kappe

anschließend ersetzen oder einfach zuspachtel.

Nach dem Zerlegen empfiehlt es sich alle Bauteile sorgfältig zu

überarbeiten, da häufig noch Grate und Senklöcher

bestehen, welche bei dieser Gelegenheit gleich verschwinden. Alle

Klebeflächen sollten geschliffen werden und Passverbinder von

Kelbstoffresten befreit werden.

|

|

Mit viel Feingefühl sollten die Flächen zerlegt

werden. Dabei ist auf Schrauben und verklebte Bolzen zu achten.

|

Zuerst

sollten alle erreichbaren Schrauben gelöst werden.

|

|

|

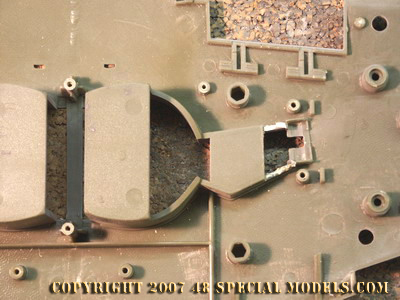

Das Fahrwerk wird ausgebaut. Dazu muß zuerst die

Verschraubung gelöst werden und dann ein Teil des

Fahrwerkschachtes entfernt werden, um das Fahrwerksbein vorsichtig

herausnehmen zu können.

|

Die Triebwerksgondeln sind von Innen mit der Tragfläche

verschraubt! Zuerst muß also die Triebwerksgondel zerlegt werden

um diese dann von der Tragfläche entfernen zu können.

Zusätzlich gibt es eine Steckverbindung (Sechskantlöcher).

|

|

|

Die Einzelteile der Triebwerkgondel. Alle Teile können

nach dem Zerlegen gründlich nachbearbeitet werden. Die

Turbinenteile sind zum Glück nur eingesetzt und nicht verklebt!

|

Die Triebwerkgondelteile von innen. Beim Auseinanderbau

müssen zuerst die beiden Endkonuse entfernt werden, dann die

untere Hälfte, die sehr gut verklebt ist. Hier hilft nur gut

dosierte Gewalt um die Verklebungen zu lockern.

|

|

|

An den drei Löchern in der Oberseite ist das Teil mit

der Tragfläche verschraubt. Diese Schrauben lassen sich nur

entfernen, wenn das Unterteil abmontiert ist!

|

Besonders trickreich ist das Balastgewicht eingebaut. Es

sitzt U-förmig über dem Bugfahrwerkschacht und klemmt diesen

zusammen. Zu allem Überfluß ist es mit Patex verklebt!

|

|

|

Mittels Schraubendreher läßt es sich aber recht

einfach heraushebeln.

Erst dann lassen sich die Rumpfhälften auseinander nehmen!

|

Die Fahrwerkschachtseite ist mit zwei Schräubchen

befestigt und sollte entfernt werden. Dann läßt sich der

Bugschacht leichter von innen verschließen.

|

|

|

Der Balast sollte später wieder eingebaut werden.

|

Der zerlegte Rumpf. Das Heck ist nur angesteckt,

was

praktisch ist für die weiteren Arbeiten.

|

|

|

Die überzähligen Bauteile, die ausgebaut wurden.

Gut aufheben.

Man kann sie vielleicht noch mal brauchen. |

|

|

Umbau der Me 262 zur Bombe

Die

Me 262 Bombe bedarf einiger Modifikationen, da sie weder Cockpit noch

Fahrwerk besaß und so ziemlich alles was überflüssig

war ausgebaut wurde. Bei dieser Gelegenheit werden auch einige

Ungenauigkeiten am Modell beseitigt, wie die nicht korrekten Drehpunkte

der Seiten- und Höhenruder.

Umbau des Seiten- und

Höhenruder

|

|

Der Leitwerksträger ist eine eigene Baugruppe (fast wie

im Original). Allerdings stimmen die Seitenruderdrehpunkte nicht mal

ansatzweise.

|

Um dies zu ändern wurden alle Teile demontiert.

|

|

|

Die Ruderfläche ist etwas zu dick und wird

abgeschliffen,

bis sie passt. |

Anschließend wird das untere Scharnier entfernt. Das

obere ist eigentlich der Rudermasseausgleich und muß dranbleiben! |

|

|

Aus 2mm Plastikkarten werden 2 neue Scharniere hergestellt,

durch die eine Achse aus 2mm Stahldraht geführt wird.

|

Am Seitenleitwerk werden die überflüssigen

Aussparungen gefüllt, hier mit 6mm PS-Platte und Sekundenkleber.

Dort wo die neuen Scharniere eingesetzt werden sollen, werden Schlitze

gesägt.

|

|

|

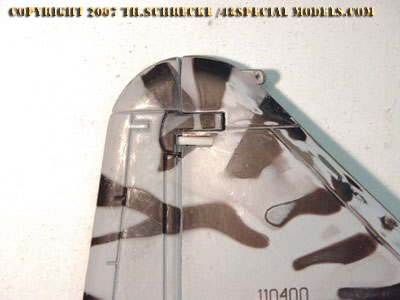

Nach zusammenkleben und verschrauben der

Leitwerksfläche, werden die

Scharniere am Leitwerksträger eingepasst und verklebt.

|

Das eingesetzte Scharnier in Nahaufnahme. Lücken werden

mit Sekundenkleber aufgefüllt und verschliffen.

|

|

|

Das fertige neue Leitwerk. Deutlich zu erkennen der

geringere Abstand und der veränderte Drehpunkt.

|

Der neue Ruderausschlag entspricht nun dem des Originals

und liegt bei max. 15°-20° von der Zentralachse.

|

|

|

Die Höhenruder haben, wie das Seitenruder, falsche

Drehpunkte für die Ruderansteuerung. Durch einen einfachen Umbau

wird dies behoben.

|

Das korrigierte Höhenruder am finalen Modell.

|

Umbau des Rumpfes

Die

Me 262 Bombe war eine perfide Waffe und sicher eine Herausforderung

für Ingenieure wie Modellbauer. In unserem Fall kann man sich die

Sache einfach machen und die Rumpfnase einfach verschließen, d.h.

Hülsenauswürfe und Bordwaffenöffnungen verspachteln und

egalisieren, so daß eine glatte Fläche entsteht, die nur

wenige der

Blechstöße behält. Man sollte aber den vorhandenen

Balast

wieder einbauen, da die Maschine ansonsten sehr hecklastig wird. Die Luken des Waffenschachtes

werden entfernt und die Beule darauf

plangeschliffen. Dannach werden sie fest mit dem Rumpf verklebt und von

innen mittels einer Plastikkarte gesichert.

Die Sprengladungen, die bei

der Mistel 4, in

diesem Bereich, plaziert

werden sollte, waren unterschiedlich. Eine Ausführung sah

flüssigen Sprengstoff vor, was für einen Tank spricht. Eine

andere eine aus Sprengstoffblöcken geformte Rumpfspitze,

welche einfach angesetzte werden sollte. Diese würde nur mit

Papier kaschiert und hätte keine Metallverkleidung! Die dritte

Version wäre eine Mischung aus den beiden anderen. Also entweder

ein Sprengstoffblock vorne und Tanks mit flüssigem Sprengstoff im

Rumpf (zusätzlich

oder

anstelle

Treibstoff ) oder

umgekehrt ein Flüssigstoff Tank

vorne und Sprengstoffblöcke im Rumpf verteilt.

Die Cockpithaube wird vorsichtig ausgebaut. Die kann man immer mal

gebrauchen. Gleiches gilt für das Cockpit. Der Buckel hinter

der Haube wird mit einem Plasikcutter oder/und einer Säge

entfernt.

Es werden zusätzliche Spanten aus 2mm Plastikkarten geschnitten. Als

Vorlage dient die Cockpit Front- und Rückwand.

Diese werden dann an den für das Cockpit vorgesehenen Stegen

festgeklebt. Dazwischen klebt man einige Schaumstoffblöcke um die

Spanten zu stützen und den Hohlraum zu füllen. Zwischen den

Saumblöcken und der Rumpfwand sollte ein ca. 3mm breiter Luftspalt

bestehen bleiben. In ihn wird später das Resin eingefüllt,

welches die neue Bordwand bildet.

Die Mittellinie wird auf der Oberseite mit

einem Plastikprofilstreifen eingeklebt. Er gibt die neue Rumpfkontur

wieder. Durch zuschleifen wird nun die endgültige Rumpfform

festgelegt. Als Versteifung, zur Stabbilisierung des Resin, wird ein

Streifen selbstklebendes Glasfasergewebeband (aus dem Baumarkt für

Gipskartonplattenfugen) aufgeklebt. Am vorderen und hinteren End wird

ein passendes Bordwandshott aus Pappe eingelebt und abgedichtet. Es

soll verhindern, daß das Resin sich im ganzen Rumpf verteilt.

Von Außen wird nun eine Schicht Wachspapier der Rumpfform

entsprechend, mit Klebeband befestigt. Es ist wichtig das diese Schicht

wasserdicht verklebt ist, damit kein Resin auslaufen kann! Zur

Stabilisierung kommt noch eine Schicht aus leichtem Karton

darüber. Der Rumpf wird nun waagrecht aufgebockt und das PU-Resin

langsam eingefüllt. Es verteilt sich im Zwischenraum und bildet

eine neue Bordwand.

Der vordere Fahrwerksschacht wird mit Klebeband ebenfalls eingefasst

und mit Resin ausgegossen. Da die Form gerundet ist muß das

Material entsprechend überstehen. Sobald das Resin fest, aber noch

nicht hart ist (erkennt man daran das das Material warm ist), wird die

Einfassung entfernt und das nun wachsweiche Material, mittels Cutter,

grob zurechtgeschnitten. Dies hat den Vorteil, daß man sich viel

Kraft

und Zeit spart, denn in diesem Zustand läßt sich das Resin

noch leicht bearbeiten.

|

|

| Die Waffenschachtklappen, erst ausbauen, dann den Wulst

planschleifen. |

Auf der Innenseite wurde die Senke mit Sekundenkleber

gefüllt, um ein Durchschleifen zu verhindern.

|

|

|

Die Bordwaffenabdeckung oben ist "nur" aufgesteckt. Die

Öffnungen wurden mit Epoxidkit verspachtelt. Die Gravuren werden

mit Sekundenkleber gefüllt und anschließend alles

verschliffen.

|

Die Innenseite der Bordwaffenabdeckung. Die hellen Punkte

links, waren mal Paßstifte, die beim entfernen abbrachen, da

festgeklebt. Sie sind für den späteren Wiedereinbau aber

unwichtig, da das gesamte Teil festgeklebt wird. |

|

|

| Mit einem Plastikcutter wird die Cockpitsektion entlang der

Gravur aufgeschnitten und der Bereich entfernt. |

Hülsenauswürfe und Griffmulde am Bugschacht werden

mit Epoxidkit verspachtelt.

Den Untergrund gut aufrauhen, damit der Kit besser hält! |

|

|

Die Waffenschachtabdeckung wird komplett festgeklebt. Vorher

werden die Balstgewichte mit 5min. Epoxidkleber eingeklebt und der

gesamte Rumpf wieder zusammengefügt und verschraubt und verklebt.

|

Die Gravuren auf der Bugnase bis hin zur Sektions-Anbaukante

werden mit Sekundenkleber verfüllt und anschließend

abgeschliffen. Die Bugnase (wie eigentlich das gesamte Flugzeug, hat

keine Gravuren!) besteht, im Original, aus einen geformten

Sprengstoffblock mit Papierkaschierung und hat eine glatte

Oberfläche. |

|

|

| Anschließend werden zusätzliche Spanten

hergestellt und eingebaut. Als Muster dienen Stirn- und Rückwand

der

Cockpitwanne. |

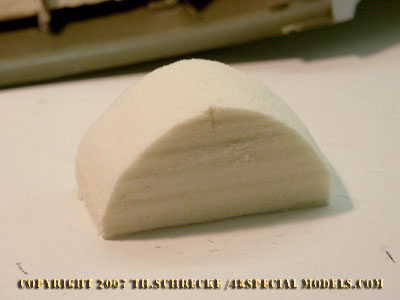

Aus PUR-Schaum werden solche passende Blöcke

zugeschnitten, welche zwischen den Spanten plaziert werden.

|

|

|

| Die Rumpfkontur wird mittels eines Plastikprofils

hergestellt. Sie dient als Stütze für die Unterkonstruktion

und als

Abstandshalter zu den Schaumblöcken. |

Vorne und hinter dem Cockpitbereich muß noch je eine

Pappspante als Trennwand eingeklebt werden.

|

|

|

Auf die Spantenkonstruktion wird eine Lage selbstklebendes

Glasgewebeband aufgeklebt und zusätzlich mit Sekundenkleber und

Tackerklammern gesichert. Diese Struktur stabilsiert die folgende

PUR-Resinschicht.

|

Dann wird alles passgenau mit Wachspapier und einer Lage

Karton abgedeckt. Je genauer das Wachspapier angepasst wird, desto

weniger Nacharbeit ist nötig!

|

|

|

In den Zwischenraum wird PUR-Resin eingefüllt. Dabei

nur von einer Seite gießen um Lufteinschlüsse zu vermeiden.

|

Der Bugfahrwerksbereich wird ebenfalls eingeossen.

Das erleichtert die Anpassung der gewölbten Fahrwerksabdeckung

erheblich.

|

|

|

Hier gut zu sehen, das vordere Papp-Schott, welches ein

ausfließen des Resins in den Rumpf verhindert.

|

Noch wachsweich wird die Bugfahrwerksabdeckung entformt und

mit dem Cutter grob in Form geschnitten.

|

|

|

Die entfromte Rumpfoberseite. Nicht alle Stellen waren

sauber abgeklebt. Das fehlende Material wird durch aufspachteln mit

Polyester Leichtspachtel aufgefüllt und dann verschliffen.

|

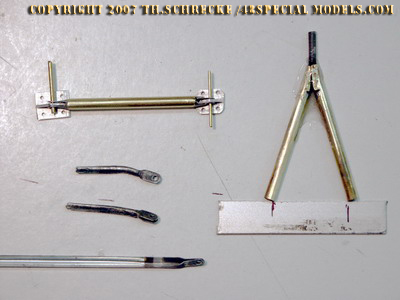

Beim Bau der Stützen half mir der Zufall, in Form eines

kaputten Regenschirmes. Er lieferte die passenden Gabelköpfe

für die Gestänge. Diese wurden zurechtgemacht und in 4mm

Messingrohr eingeklebt.

|

|

|

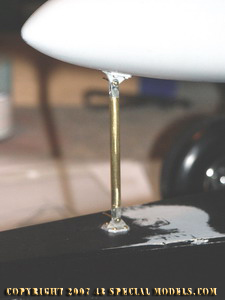

Die Hauptstützen der Führungsmaschine sind in eine,

in die Tragfläche eingeklebte 4mm Schraubfassung eingedreht.

Die Koppelplatten wurde aus Sheet geschnitten und auf die

Tragflächenunterseite geklebt. Als Nieten dienten wieder 1mm

Nägel.

|

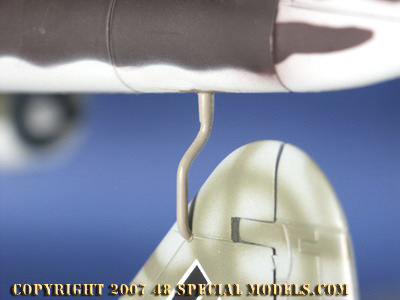

Die fordere Kippstrebe an der Bombe.

Zur provisorischen Befestigung wurden 1mm Nägel eingesteckt,

welche schnell und unkompliziert wieder entfernt werden können.

|

|

|

Die Hauptstützen an der Bombe sind etwas kniffeliger zu

erstellen, weil sie sehr schwer auszumessen sind. Das Koppelprinzip ist

das gleiche wie am Führungsflugzeug.

|

Die Hauptstützen am Führungsflugzeug in Position.

Die roten Kugeln sind 6mm Holzkugeln, welche aufgebohrt und an der

Stütze festgeklebt wurden.

|

|

|

Die Heckstütze ist am Führungsflugzeug

festgeklebt. Dabei muß auf den exakten Abstand geachtet werden,

damit beide Flugzeuge paralell zueinander ausgerichtet sind!

|

Erste Komplettmontage. Obwohl noch viele Details fehlen ist

die Imposanz des Modells deutlich erkennbar.

|

|

|

Die endgültige Heckstütze wurde am

Führungsflugzeug festgeklebt. Geplant war eine Schraubverbindung

in M3, die sich aber wegen Zeitdruck nicht realisieren ließ. Sie

wäre aber besser gewesen!

|

Die Hauptstütze zwischen beiden Flugzeugen. die

Stützen müssen zuerst am Führungsflugzeug eingeschraubt

und dann an der Bombe festgebolzt werden.

|

|

|

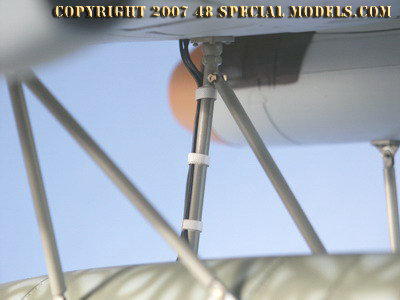

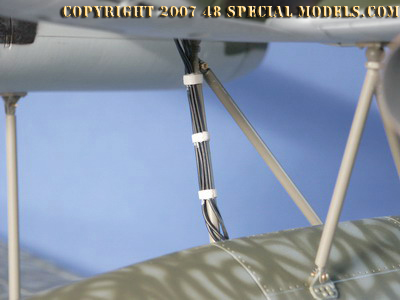

| Die Kabel sind an der Strebe mit Klebeband befestigt und

oben und unten nur eingesteckt. |

Die obere Hauptstütze mit dem Kugelkopfgelenk. Die

Diagonalstrebe wurde mit M 1,2 Schrauben befestigt.

|

|

|

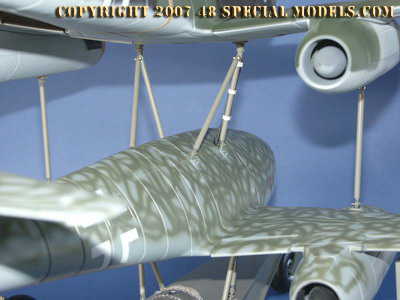

Ansicht von Hinten. Die Kippstreben auf der Tragfläche

sind oben und unten mit Bolzen angeschlagen.

|

Übersicht über den Streben-"Wald". Die vordere

Kippstrebe ist ebenfalls oben und unten mit Bolzen befestigt.

|

|

|

Das Schwarze Kabel ist der Bowdenzug für die

Bremsfallschirm Auslösung.

|

Detailansicht der unteren Hauptstreben. Die Bolzen sind

provisorisch und werden noch durch Mini-Schrauben ersetzt.

|

Die Stützstreben Konstruktion

Die Stützstreben an beiden Flugzeugen sind der wohl kniffeligste

Teil der Konstruktion. Dabei ist das Prinzip so relativ einfach wie

genial. Die untere Maschine sitzt an drei Punkten auf dem Startwagen

auf. Eine Kippstrebe vorne und zwei Hauptstreben unter der

Tragfläche. Deren Position ergibt sich zwangsläufig von

selbst. Die vordere Kippstrebe sitzt dort wo das Bugfahrwerk sitzt, da

dort ein die Kräfte aufnehmender Punkt ist! Es ist quasi die

Bugfahrwerksstrebe. Die hinteren beiden Auflagepunkte ergeben sich aus

der statischen Konstruktion der Me 262. Die Tragfläche hat den nur

bei Messerschmitt verwendeten Mitteltragholm, für den alle

Messerschmitt Flugzeuge bekannt waren. Dieser liegt genau im

Schwerpunkt der Maschine! Folglich ist er der einzig mögliche

Befestigungspunkt, der das gesamte Gewicht beider Flugzeuge tragen

kann. Die Kupplungen sind in Form und Größe bekannt

und bei allen Misteln gleich. Da sie einen Sprengbolzen beinhalten

wurden sicherlich keine unterschiedlichen Konstruktionen für jeden

neuen Mistel Typ angefertigt.

Somit ist der Hauptkoppelpunkt bei der Bombe und dem

Führungsflugzeug zwangsläufig an der gleichen Stelle. An der

Bombe wurde die Hauptstütze zur Führungsmaschine mittels

einer Diagonalstrebe abgestützt. Eine querlaufende Diagonalstrebe

zwischen beiden Hauptstützen erübrigt sich, da diese

trapezförmig verlaufen und sich so selbst stabilisieren. Somit ist

eine stabile Verbindung über drei Punkte einfach zu realisieren.

Um Strebengewicht zu sparen und ein Lösen der

Führungsmaschine von der Bombe aerodynamisch vorteilhaft zu

ermöglichen, wurde die Führungsmaschine und die Bombe am

Leitwerk über eine kleine Kippstrebe, mit Sprengbolzen, verbunden.

Über deren genaue Form gibt es keinerlei Daten und alle

existierenden Modell gehen auf ein von mir erfundenes Prinzip

zurück. Die Kippstrebe hat die Form eines umgekehrten

Fragezeichens. Der Sprengbolzen sitzt folglich im oberen Teil. Der

untere Teil wird waagrecht durch das Seitenleitwerk der Bombe

geführt. Der Drehpunkt sitzt am höchstmöglichen

Punkt des Seitenleitwerkes, der statisch noch belastbar ist.

Die Tragflächen müssen zur Vermeidung von Schwingungen und

zur Kräfteverteilung mittels Kippstreben verbunden sein. Diese

sind kräftemäßig nur gering belastet und daher mit

einfachen Kippstreben ausgestattet. Sattelpunkt für die Strebe auf

der Bombe ist der Träger der Triebwerksaufhängung auf dem

Triebwerk. Die Stütze steht senkrecht und wird mit einem

T-Stück auf der Unterseite der Triebwerksverkleidung der

Führungsmaschine verbunden.

Am Startwagen befindet sich ebenfalls eine Kippstrebe je Seite. Diese

sitzen auf der Hauptachse und werden einfach in eine Öffnung auf

der Tragfächenunterseite eingesetzt. Diese Öffnung ist an

allen Maschinen vorhanden und dient eigentlich zum Aufbocken der

Maschine bei Fahrwerksreperaturen! Vermutlich mußte hier nicht

einmal ein Sprengbolzen zur Seperation benutzt werden. Allerdings

hätte es sicher eine Höhenverstellung gegeben, die ein

Anpassen an die Maschine ermöglicht hätte.

Bei der Erstellung der Streben und vor allem der Gabelköpfe kam

mir der Zufall in Form eines kaputten Regenschirmes zugute. Den hatte

ich nämich zwischendurch, zwecks umweltschonender Entsorgung, in

seine Bestandteile zerlegt. Dabei fiel mir auf, daß die Streben

des

Schrimes genau die Größe und Form der benötigten

Gabelköpfe hatte. Nur die U-förmigen Profile störten

mich. Die

Lösung war so einfach wie genial. Anstelle mich tagelang an die

Drehbank zu stellen und in feinmechanischer Geduld zu üben,

entfernte ich alle Streben aus dem Schirm ohne sie zu beschädigen.

Die zusammengequetschten Enden wurden erst an der Biegeseite

angeschliffen, um sie zu teilen, dann ausgeglüht, um sie weich zu

machen und anschließend aufgebogen. Durch biegen um einen

Stahldraht wurde das U-Profil rundgebogen. Dies geht nur schrittweise

mit Drähten unterschiedlicher Durchmesser. Am Ende hat man den

perfekten Gabelkopf, dessen Ende genau in ein 4mm Messingrohr passt und

dort nur noch mit Epoxidkleber eingeklebt werden muß.

Die unteren Hauptstreben mußten aus zwei v-förmig

angeordneten Rohren und einer M 4 Gewindestange erstellt werden. Dabei

wurde die Gewindestange zuerst in richtigen Winkel gebogen und dann so

gekürzt, daß sie in das vordere der beiden Rohre um ca. 2/3

der Länge hineinpasst. Die beiden Rohre wurden im oberen Teil

schräg angeschliffen, so daß sie vom Winkel her genau

passen. Der herausstehende Gewideteil wurde länger als nötig

gelassen, um ihn nach dem anpassen passend abzulängen. Alle

Einzelteile werden nun gründlich entfettet, angeschliffen und dann

mit Epoxidkleber verklebt. Dazu werden sie auf einer Plastikplatte

genau ausgerichtet. Nach dem Verkleben löst sich der Epoxidkleber

wieder, da er mit Polystyrol keine Verbindung eingeht, von der

Oberfläche. Indem man mit einem Cutter darunter fährt,

verhindert man eine einseitigen Belastung der Bauteile und erleichtert

sich das Ablösen erheblich. Die Gabelköpfe werden erst nach

einem provisorischen Anpassen eingeklebt, um Spielraum für

Justagen zu haben.

Die oberen Hauptstützen werden ähnlich gefertigt. Nur

muß hier ein Anschlag für die Diagonalstrebe eingebaut

werden. Diese Öse wird erneut aus einem Stück des

Regenschirmes (diesmal aus dem Mittelteil) hergestellt. In die Strebe

wird mit der Minnitrennscheibe ein Schlitz gefräst, in den der

zurechtgemachte Anschlag eingesetzt wird. Er ist so zugeschnitten

das er innen etwas Übersteht und nicht herausfallen kann. Dahinter

wird wieder eine gebogene Gewindestange geklebt, die passend zugefeilt

wurde, so daß sie den Anschlag einklemmt. Alles wird mit

Epoxidkleber verklebt und hält dann bombenfest.

Das Kugelgelenk wird mittels einer 6mm Holzkugel angedeutet, welche

innen, von Hand(!) auf 4mm aufgebohrt wurde. Diese wird über die

Gewindestange geschoben, über die vorher schon eine M4 Mutter

gedreht wurde, und ebenfalls festgeklebt.

Wie stabil diese einfache Verbindung ist, zeigt sich nach der ersten

Probemontage. Hebt man die Konstruktion am Führungsflugzeug an

wackelt weder die Bombe noch der Startwagen! Gleichzeigig wird einem

das enorme Gewicht des Modells bewußt, da bei ca. 6kg liegt. Es

fällt außerdem auf, daß der Schwerpunkt genau auf der

Hauptachse liegt und nur ein leichtes Belasten des Hecks das

Bugrad des Startwagens anhebt. Somit ist ausreichend Balast in den

Bugnasen beider Flugzeuge sehr zu empehlen!

Für die provisorische Montage wurden 1mm Nägel als Bolzen

verwendet. Diese müssen später noch durch Schrauben

getauscht werden.

Umbau

der Tragflächen und Triebwerke

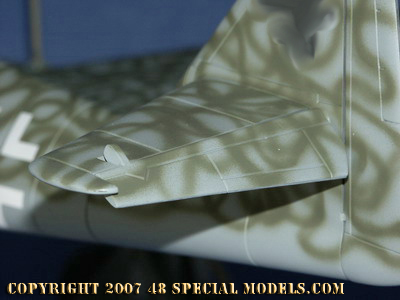

Der Umbau der

Tragflächen beinhaltet zwei grundlegende Schritte. Erstens das

Verschließen der Hauptfahrwerksschächte mit einer

Plastikplatte und zweitens die strukturelle Verstärkung der

Tragfläche ansich.

Da die beiden Maschinen im Sandwich auf den Startwagen sitzen und durch

Stützen verbunden sind, ist eine solche Maßnahme aus

statischer Sicht nicht unbedingt nötig. Vorsichtshalber und im

Wissen um die Eigenschaften von Kunststoffen habe ich diese

Verstärkung eingebaut, da nicht auszuschließen ist,

daß sich das Modell verziehen könnte. Da die Flächen

schon mal offen sind und der Einbau eines Alurohres als

Hauptträger kein wirklicher Aufwand ist, lohnt es sich dies, bei

beiden Maschinen, umzusetzten.

Der Träger ist ein 8mm Alurohr, welches in der Mitte so gebogen

wird, daß es der Flächenform bequem folgt. An den Ende wird das Rohr etwas

gestaucht, damit es besser in die Fläche passt.

Die beiden Schenkel

sind je ca. 25cm lang und passen genau zwischen die Paßstifte in

der Tragflächen. An einigen Stellen müssen Unebenheiten

weggeschliffen werden, so daß das Rohr plan auf der

Flächenunterseite liegt. Im Berich des Fahrwerkschachtes

müssen außerdem die Seitenwände ausgespart werden, um

das Rohr einlegen zu können.

Es wird dann mit Leimzwingen in Position

gehalten und mit 5min. Epoxidkleber angeklebt. Die Klebefläche

darunter sollte gut angeraut werden, damit der Kleber besser hält!

|

|

Die Position der Alurohres hier bereits zum Verkleben

fixiert.

|

Die Aussparungen am Fahrerksschacht wurden mit einem

Fräser ausgefräst. Das 5 min. Epoxid verklebt beide Teile

bombenfest.

|

|

|

Die Fahrwerksschachtverkleidung wird einfach aus 1,5mm

starker Plastikplatte ausgeschnitten und eingeklebt.

Es ist davon Auszugehen, daß man am Original einfach ein Blech

oder Sperrholz eingenietet hätte.

|

Die Triebwerkseinlässe in der korrekten Farbgebung.

Der

Farbton ist Chrome und kommt aus der Sprühdose.

Sehr

überzeugend und einfach!

Natürlich fehlt hier noch die Feinarbeit und das Weathering.

|

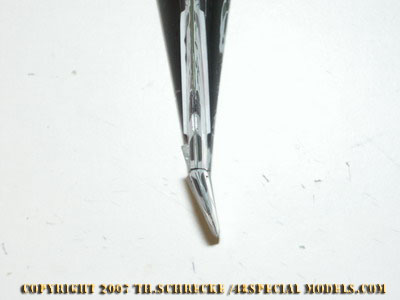

Die zerlegten Triebwerke bestehen nur aus

wenigen Teilen, dem Einlauflüfterrad, der Austrittsdüse, der

Unterseitenverkleidung, dem Einlauf Konus und dem Austrittskonus.

Die Eintrittslüfter werden hochglanz chrommetallisch lackiert,

anschließend mit JPS Klarlack versiegelt (die JPS Farbe greift

den Chromeffekt nicht an!) und mit Ölfarbenbrühe gealtert.

Alle TL Triebwerke standen nur so vor Öl, daher ist ein brauner

Ölfilm ein Muß. Der Auslaß wird mit Burned Iron

Metalllack dunkel abgesetzt. Diese Polierfarbe muß nach dem

Trocknen mit eine Pinsel oder Küchenkrepp poliert werden. Der

Effekt ist umwerfend. Dann wieder mit JPS Klarlack versiegeln.

Die Einläufe und Ausgänge werden ebenfalls farblich

angepasst. Die Einlaufkoni sind ganz aus Aluminium und waren mit dem

Triebwerk verbunden. Sie wurden beim Triebwerkswechsel also mit

ausgetauscht! Daher waren viele einfach unlackiert oder nur in RLM 76

grundiert. Innen waren sie ebenfalls blankes Aluminium, somit bot sich ein

Alu-Finish aus Polierfarbe an.

In die Abdeckungen der Einlaßlüfterkoni wurde noch der

Zugringe der Riedel-Anlasser eingebaut und die etwas zu kleine Bohrung

aufgeweitet. Die Zugringe müssen später waagerecht

ausgerichtet sein!

Sind alle Teile fertig lackiert, können sie, nach der Grundierung

der Maschine, wieder zusammengesetzt werden.

Anschließend gilt es die Fixpunkte für die Stützen an

beiden Flugzeugen zu

setzen. Dies geschieht aber erst nach Fertigstellung des Startwagens.

|

Baubericht

des Startwagens

Der

Startwagen setzt sich, wie auch

schon auf der anderen Mistel 4 Seite deutlich zu sehen, aus dem

Kastenrahmen und der Hauptachse zusammen. Darüber hinaus gibt es

noch das Bugrad und die Starthilferakete.

Begonnen wurde mit dem Kastenrahmen, da dieser schnell und einfach zu

erstellen ist. Kopien der Teile wurden auf eine Sperrholzplatte geklebt

und diese dann auf der Bandsäge ausgesägt. Dabei wurden auf

die Innenseiten des Ober- und Unterteiles jeweils eine kleiner Platte

aufgeklebt, die dann als Anschlag für die Seitenteile diente. Die

Aufnahme der Bugradaufhängung ist ein Stück massives

Multiplex, welches an das Oberteil geklebt wurde, nachdem der

Kastenrahmen verleimt war.

Zum Kleben wurde eingedicktes Epoxidharz,

aus dem RC-Flugzeugmodellbau, verwendet. Dieses hat eine

Verarbeitungszeit

von ca. 60 Minuten und braucht 24 Std. zum durchhärten. Man kann

auch 5-Minuten Epoxidkleber nehmen, hat dann aber wahrscheinlich

Probleme mit den kurzen Abbindezeiten.

Epoxidharzkleber haben mehrere

Vorteile. Einmal kleben sie erheblich besser als Holzleim. Dann geben

sie dem Teil zusätzliche Stabilität und man kann damit

Schweißnähte simulieren!

Dazu füllt man den eingedickten Kleber in eine Spritzbeutel

(Konditorbedarf) oder eine normale Spritze und fährt an den

entsprechenden Kanten entlang. Der Kleber läßt sich nun

genau dosiert auftragen und härtet in der gleichen Struktur wie

eine Schweißnaht aus.

Das Teil, an dem die Bugradaufhängung befestigt wird, besteht aus

einem Multiplexstück, welches in die ungefähre

Größe gesägt wurde. Es wird auf die überstehende

Lasche des Oberteiles geklebt und verbindet sich so bombenfest mit dem

Rest. Nach dem Aushärten wird die Kontur am Bandschleifer passend

geschliffen.

Im Heck muß anschließend noch die Rückwandplatte

eingesetzt werden. Vorher wurden innen, an den Stellen an denen

später

Löcher gebohrt und Schrauben eingedreht werden sollen, kleine

Holzplättchen festgeklebt, um die Wandstärken

aufzufüttern und den Schrauben mehr Halt zu geben.

Für den Starthilfe-Halterahmen wurde ein 4mm Eisendraht passend

zurecht gebogen. Dabei müssen die Biegestellen nach dem Biegen mit

der Lötlampe rotglüghend erwärmt werden, um das Material

zu entspannen und ein Brechen zu verhindern. Die Querstangen wurden

verschraubt. Dazu wurden an den passenden Stellen Löcher gebohrt

und gesenkt. Die Querstangen wurden dann eingepasst und verschraubt.

Vorher wurden sie entfettet, damit nach dem Verschrauben mit

dünnflüssigem Sekundenkleber die Spalte verfüllt werden

konnten und die Schrauben der Rundung folgend abgefeilt werden

können. Am Ende ist von den Schrauben nichts mehr zu sehen.

|

Die

Achse

Bei der Herstellung der

Achse ist eine Drehbank unerläßlich.

Außerdem mußte ich mir genau überlegen, wie die

Konstruktion funktionieren sollte. Dabei wurde mir klar, daß ich

dem Original sehr viel näher kommen würde, als

ursprünglich vermutet. Auch wenn die Mistel 4 nie gebaut wurde, so

gibt es nur wenige Möglichkeiten, wie ihr prinzipieller Aufbau

gestaltet war. Technisch gesehen mußte die Funktionsweise

stimmen,

um die richtige Konstruktion zu finden. Heute nennt man so etwas

neudeutsch reverse engineering.

Ich begann mit der

Achsaufnahme, welche am Kastenrahmen angesetzt

wurde. Nüchtern betrachtet ist dies ein einfaches Rohr. Im

Original ein Stahlrohr mit vermutlich nicht einmal 1cm Wandstärke.

Hier wurde es aus Aluminium Rundmaterial gedreht und erhielt eine 14mm

Bohrung. Die Bohrung brachte mich gleich an den Rand meiner

Möglichkeiten auf meiner Kleindrehbank. Ein 14mm Bohrer ist

nähmlich nicht nur dick, sondern auch lang!

Glücklicherweise konnte

ich ihn und das Teil noch einspannen. Mehr

wäre aber nicht gegangen. So wurde eine Aluhülse gedreht,

durch die später die Achse geführt werden soll.

Die Hauptachse fertigte ich,

wie beim 48er Modell auch, zweiteilig.

Schon weil sie in einem Stück nicht mehr auf die Drehbank gepasst

hätte, aber auch weil sie ja sonst nicht in die Hülse

eingeführt werden kann. Die Teile sind am inneren Ende so geformt,

daß sie saugend in die Hülse passen. Ihre Innenenden haben

ein Gewinde und können miteinander verschraubt werden. Dabei

spannen sie sich an der Hülse so fest, das sie nicht

zusätzlich gesichert werden müssen. Vorteil dieses Verfahrens

ist, das man es von Außen nicht sieht und keine

umständlichen Verschraubungen anbringen muß. Zudem

läßt es sich mit wenigen Handgriffen wieder zerlegen, was

bei den dauernden Passproben hilfreich ist.

|

|

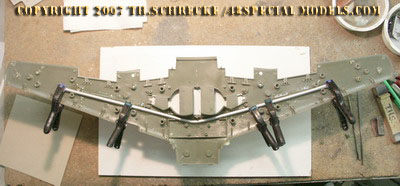

Der

Startwagenrohbau noch unlackiert.

|

Rückansicht

des Startwagens, noch ohne Starthilferakete,

Fallschirmpack und

Aufnahme.

|

|

|

Dieses

Bild verdeutlicht die Geometrie des Startwagens.

|

Der

grundierte Startwagen mit eingesetzter Starthilfe und Beschlägen.

|

|

Die

Radaufhängungen an der Hauptachse

Auf jeder Seite der Achse

sind ein Läufer mit je zwei Rädern

befestigt. Diese Läufer sind auf der Achse frei drehbar. Sie

lassen sich also um die Asche herum drehen. Das hintere Rad ist auf

einer Schwinge montiert, welche durch einen Öldruckdämpfer

gedämpft wird. Dies wiederum macht Sinn und ist hilfreich bei der

Regulierung der Bodenfreiheit. Beim Original waren diese Dämpfer

sicher regulierbar und dem individuellen Gewicht der unterschiedlichen

Mistel Versionen anzupassen. Im Modell waren sie eine echte

Herausforderung.

Die Dämpfer mußte

ich erst einmal entwickeln, da ich nicht

einfach ein die Funktion andeutendes Drehteil montieren wollte. Es

mußten also Stoßdampfer im Maßstab 1:18 her, die auch

noch optisch passen sollten. Von der Stange gab es die nicht (sprich im

Fachhandel), dann also selbermachen.

Das Prinzip ist einfach. Ein

Stab wirkt auf eine Spiralfeder und wird

bei Belastung in der Hülse zusammengestaucht. Die technische

Umsetzung, in vierfacher Ausfertigung, war nicht ganz so einfach.

Zuerst

benötigt man die passenden Spiralferdern. Die findet man wo? Na

klar, in Kugelschreibern!

Die Krafteinstellung

funktioniert übrigens über das

Kürzen der Spiralfeder.

Dann dreht man sich die

Hülsen. Stopp und wie werden die

befestigt? Ach wie gut das ich beim Räderkauf einige

Gabelköpfe und Einschraubflansche gefunden habe und

vorsichtshalber mitgenommen habe. Die Flansche bestehen aus einem

Gewindestift M4 mit einer Öse am Ende. Diese lassen sich

schön in die Hülsen eindrehen und bilden das obere Ende des

Dämpfers. Das untere Ende ist eine Alustange mit Gewinde M3 auf

die ein gekürzter und zurechtgestutzter Gabelkopf geschraubt wird.

Der Rest ist Fummelkram auf der Drehbank, der mich zwei ganze Sonntage

gekostet hat. Fertig ist der Dämpfer.

Die Schwinge darunter wurde

aus 3mm Alublech gesägt und am

Bandschleifer geschliffen. Dabei wurden die vier Teile mit

Doppelklebeband zusammengeklebt und gemeinsam geschliffen und gebohrt.

Das stellt sicher, daß die Bohrungen alle im gleichen Abstand

sitzen, und auch die Form gleich ist.

Die Aufnahme wurde aus je

drei Sperrholzbrettchen gefertigt. Dabei

wurden diese ebenfalls mit Doppelklebeband zusammengeklebt und dann

zugesägt, geschliffen

und gebohrt. Anschließend mußten die Teile wieder getrennt

werden, was beim Holz nicht ganz so einfach war wie beim Alu. Das

mittlere Teil wurde dann ausgespart um die Schwinge und den

Dämpfer aufnehmen zu können. Anschließend wurden die

Teile mit Epoxidharz (uneingedickt!) verklebt.

Nach dem Trocknen wurde

jedes Teil passend geschliffen und

probemontiert. Danach bekam es einen Anstrich mit Schnellschleifgrund,

welcher die Poren verschließt und die Oberfläche

verhärtet. So läßt sich das Bauteil sauber schleifen

und präzise anpassen.

|

|

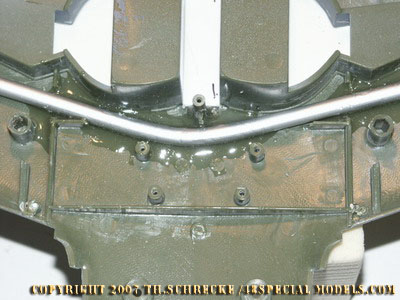

Die

probemontierte Schwinge an der Achse befestigt.

|

Als

Abstandshalter dient eine Aluhülse auf der Achse

|

|

|

Die

entgültige Konfiguration mit Flächenstütze.

|

In

der Seitenansicht gut zu sehen, die Positionierung.

|

|

|

Die Dämpfer wurden mit Messingschräubchen M 1,2

befestigt.

|

|

|

Abstandshülsen und

Radachsen

Die Radachsen wurden aus M4

Gewindestange zugeschnitten. Mit Muttern

oder Gewindehülsen werden sie an der Schwinge und der Aufnahme

fixiert. Die Räder laufen frei dazwischen. Die Radachsen werden

später auf einer Seite der Radaufhängung durch ankleben

permanent fixiert, um ein herausdrehen im Betrieb zu verhindern.

Um den Abstand der

Radaufhängungsteile zu gewährleisten und

um später die Tragflächenstütze montieren zu

können, wurde eine 22mm breite Abstandshülse gefertigt,

welche innen

zwischen die Radaufhängungen auf die Hauptachse geschoben wird.

Damit

die Radaufhängungen nicht von der Hauptachse fallen wurde eine

Endplatte mit Gewindstift darauf geschraubt. Diese verhindert,

daß die

Baugruppe von der Achse fällt, ohne ihre Beweglichkeit

einzuschränken.

Alles in allem ist die

Radaufhängung an der Hauptachse eine echte

Herausforderung gewesen. Ohne Drehbank mit Maßgenauigkeit im

1/100 Bereich wäre hier nichts zu machen gewesen. Umso

schöner ist es, daß die gesamte Baugruppe originalgetreu

funktioniert und somit eine sehr realistischen Eindruck wiedergibt.

Die Tragflächenstützen bestehen aus einem

Sperrholzbrettschen, welches passend zugesägt und am Bandschleifer

geschliffen wurde. Auf die Außenkante wurde beidseitig ein 2mm

Polystyrolstreifen aufgeklebt, der eine Profilform simuliert. Wer Zeit

und die Möglichkeiten hat, kann das Teil auch aus Alu fräsen.

So geht es aber bedeutend schneller. Nach dem Anpassen und

Verschleifen, wird oben noch eine 3mm Bohrung für die

Gewindestange eingebohrt. Hier wird ein Gewindestift von ca. 1cm

Länge eingeklebt zuerst eine Mutter und dann eine runde

Überwurfhülse von 5-7mm Länge darüber geschraubt.

Sie dient der Abstandsjustierung und simuliert gleichzeitig einen

Sprengbolzen. Nach anpassen aller Stützen kann sie in ihrer

Position mit Sekundenkleber fixiert werden.

|

Bugradaufhängung

Das passende Rad war die

Grundvoraussetzung. Erst mit ihm konnte die

Konstruktion beginnen. Natürlich gibt es hier Abweichungen zu den

Originalrädern. Ich hatte aber nur die Wahl zwischen selbermachen

oder fertig kaufen. Fertig kaufen war einfacher und günstiger. Um

zu sehen ob es passt reicht das gekaufte Rad allemal. Sollte es nicht

gut aussehen kann man immer noch eines anfertigen.

|

|

Bugradaufhängung mit Spurführungsdämpfer

|

Die endgültige Bugradaufhängung.

Nur die Felge wird noch geändert!

|

Die Bugradaufhängung wurde aus mehreren Teilen gefertigt und

besteht weitgehend aus Aluminium. Aus einem Alublock wurde das Oberteil

gefräßt, an dem rechts und links die Achshalter befestigt

wurden. Diese wurden mit zwei Senkschrauben angeschraubt, welche

später verklebt und verspachtelt werden. Als Achse dient ein M4

Gewindestab.

Die Bügel für den Dämpfer sind ebenfalls aus Alublech

geschnitten und von innen mit einer Metallgewindeschraube gegen die

Achshalter montiert.

Der Dämpfer ist im Modell ohne Funktion und in einem Stück

gedreht. Er wird über ein Schraubgewinde in das Oberteil

geschraubt. Am Original sorgt er dafür, daß das Bugrad

geradeaus

läuft und nicht zu flattern beginnt (wie man es bei

Einkaufswagenrädern oft beobachten kann) sobald der Startwagen

beschleunigt.

Das Handstellrad besteht aus einem Stellrad, welches ich aus einem

alten Einwegfeuerzeug ausgebaut habe. Dieses Teil hat genau die

passende Form und Größe. Einzig ein M3 Gewinde mußte

ich einbohren, damit ich es auf eine Gewindestange schrauben konnte,

die in den Dämpfer eingeschraubt wurde und mit Sekundenkleber

gegen herausdrehen gesichert ist.

In den Block des Oberteiles wurde eine 6mm Bohrung, für die

Aufnahme des Startwagenträgers, gebohrt. Ebenfalls ein 6mm Loch

wurde in den hölzernen Startwagenträger gebohrt. Ich fertigte

dann einen zweiteiligen Schraubbolzen an, der durch beide Löcher

geführt wird und von unten verschraubt ist. Dadurch wird die

Verbindung freigängig und das Bugrad läßt sich drehen,

ohne daß sich die Schraube lockert.

Am Original sah die Konstuktion sicher etwas anders aus. Es kann

vermutet werden, daß hier zwischen Startwagenträger und

Radhalterung ein Kugellager eingesetzt war. Wie der Bolzen genau aussah

ist nicht nachzuvollziehen, da darüber keinerlei Daten bekannt

sind. Sicher ist nur, daß er erhebliche Lasten halten mußte

(ca.

17t) und daher groß dimensioniert sein würde.

|

Starthilferakete

Walther HWK 109-501

Die

Starthilferakete vom Typ WaltherHWK 109-501 ist ein wichtiger

Bestandteil des gesamten Gespannes, denn ohne sie würde es nie vom Boden

abheben. Die HWK 109-501 hat 1500kp Schub und eine Brenndauer von

30sec.. Sie verkürzt außerdem die Startstrecke erheblich!

|

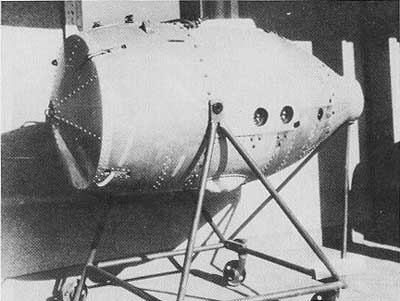

|

Walther

HWK 109-501 mit 30 sec. Brenndauer

(Bildquelle:

"Die deutschen Raketenflugzeuge 1935-45", Motorbuch Verlag)

|

Schnittzeichnung

des Walther HWK 109-501

(Bildquelle:

"Die deutschen Raketenflugzeuge 1935-45", Motorbuch Verlag)

|

Die Starthilfe Walther HWK 109-501 ist erheblich

größer als vergleichbare Starthilfen, wie sie z.B. für

die Ar 234B eingesetzt wurden (HWK

109-500). An der Starthilfe war normalerweise

ein

Fallschirmsack befestigt, der beim Abwurf vom Flugzeug die Starthilfe,

welche wiederverwendbar war, sicher zu Boden gleiten ließ. Ob

dieser Fallschirmsack hier mit befestigt wurde ist nicht bekannt, man

kann

aber davon Ausgehen, das man komplette Einheiten montierte.

Dieses Bauteil ist eine weitere Herausforderung, da es komplett scratch

gebaut

werden muß. In 1:18 ist dabei sehr viel mehr an Datails sichtbar

als in kleineren Maßstäben. Der Grundkörper des Rakete

wird wieder auf der Drehbank erstellt. Er muß der

Größe wegen in zwei Hälften gefertigt werden und wird

innen zur Gewichtsreduktion teilweise hohlgedreht.

|

|

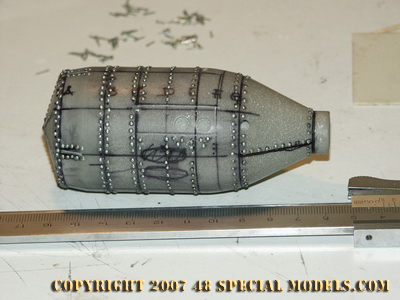

Der

Starhilferohling wurde aus Resin gedreht und mit 1mm Nägeln

gespickt.

|

Mit

Aluklebeband, wie es zur Dachisolierung genutzt wird, wurde die

Oberfläche in den, dem Original entsprechenden Segmenten beklebt.

|

|

|

Auch am

Original saßen die Nieten übrigens keineswegs immer in Reih

und Glied!

|

Das Anbringen

der Alufolie braucht sehr viel Zeit und Übung, man wird aber durch

das perfekte Finish belohnt.

|

|

|

| Die Ösen wurden aus 0,8mm Messingdraht gebogen und in

einer Schlaufe befestigt. Aus 1mm Messingdraht wurden dann die

Halteklauen gebogen und hier nur provisorisch eingesetzt. |

Die Klauen haben eine Hakenform und halten den

Fallschirmpack, wie im Original, nur an den Ösen fest! |

|

|

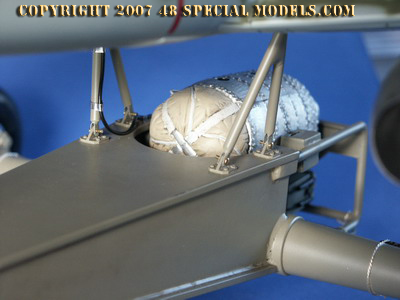

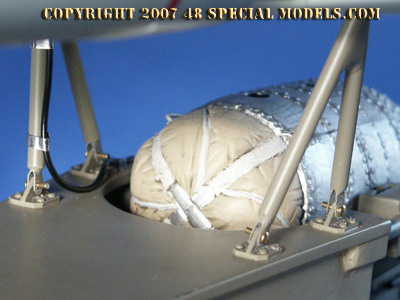

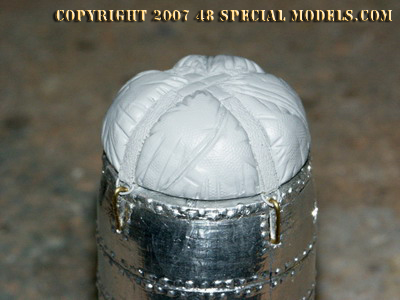

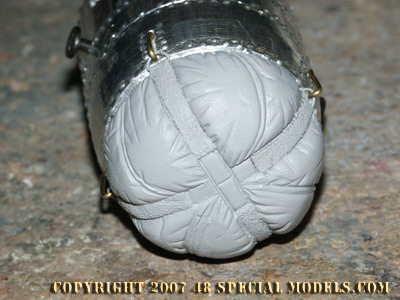

Der fertige Bergefallschirmsack ist auch hier nur

eingehängt! Er kann jederzeit entfernt werden, da die Starthilfe

ebenfalls nur eingehängt ist.

|

Einer der Haltehaken an dem der Bergefallschirm befestigt

ist.

Der Haken greift in die Öse am Fallschirmpack und ist links einfach senkrecht in ein Loch in der Starthilfe

eingesteckt. |

Das Bauteil mußte ich mir erst als Halbzeug aus Resin

gießen. Dazu verwendete ich ein Resin aus meiner

Modellbauproduktion, dem ich einen passenden Füllstoff beimengte.

Dieser bewirkt, daß das Material besser zu bearbeiten ist, aber

auch,

daß sich der massive Block beim Aushärten nicht

überhitzt.

Die Masse füllte ich in einen normalen 0,2l Einweg Trinkbecher und

ließ sie hart werden. Der Becher läßt sich dann

abschälen und fertig ist ein Rohling, der aufgrund der Becherform,

auch noch bequem in die Drehbank eingespannt werden kann.

Nun wird das Teil erst einmal in die Rohform gebracht und

anschließend maßgenau zurecht gedreht. Da beide Enden

konisch zulaufen, mußte das Bauteil in zwei Segmenten erstellt

werden, welche später mit Sekundenkleber einfach verklebt wurden.

Mit Filzstift markierte ich mir die Nietenringe. Vertiefungen und

Gravuren habe ich bereits beim Drehen angebracht. Dann wurde für

jede Niete ein Loch gebohrt. 88 Stück pro Ring am

größten Umfang. Einige hundert 1mm Nägel wurden dann

eingeklopft und mit Sekundenkleber fixiert.

Die Austrittsdüse wurde außerdem mit einem konischen

Fräser, dem original entsprechend, ausgefräst. Die

Befüllstutzen und Armaturen wurden ebenfalls ausgefräßt

und die querlaufenden Blechstöße von Hand eingraviert.

Anschließend begann der wirkliche Spaß. Durch Zufall (ich

isolierte gerade eine Stück meines Daches) stieß ich auf ein

Alu-Klebeband, welches normalerweise zum Abdichten von

Dachisoliermaterial benutzt wird. Dieses sehr feine Klebeband hat einen

höllischen Kleber und ist im Stück nicht mehr abzulösen.

Hauptvorteil ist, daß es aus reiner Alufolie besteht.

Modellbauern ist

die auch besser unter dem Namen Bare Metal Folie bekannt. Mit einem

Unterschied das Klebeband ist erheblich billiger. Durch Zufall fand ich

es bei einem Discounter auf dem Wühltisch für

1,79€/Rolle. Die Rolle hat 15m und wird daher noch für

einige andere Modelle ausreichen. Als ich das Material verarbeitete,

kam mir die Idee das Klebeband an der Starthilferakete auszuprobieren.

Es funktionierte prächtig.

Das Resinbauteil wurde erst gut entfettet und die Folie in passende

Streifen geschnitten. Beim Aufbringen ist es wichtig nur Schrittweise

vorzugehen und mit einem passenden Werkzeug die Folie anzudrücken.

Dazu eignen sich zahntechnische Werkzeuge ebenso wie ein weiches,

abgerundetes Stück Holz. Ich habe beides benutzt, je nach

Notwendigkeit.

Beim Verarbeiten braucht man viel Geduld, die hatte ich ja schon vom

Löcher bohren und Nägel einsetzten. Das Auftragen der Folie

entschädigt aber um einiges mehr! Die Oberfläche erhält

einen perfekten Metall-Look, alle Nageköpfe werden quasi zu Nieten

umgeformt und durch polieren läßt sich die Oberfläche

perfekt finishen.

Als Befestigung der Starhilfe am Startwagen sind am Original beidseitig

zwei Bolzen eingesetzt, welche auch zur Lagerung auf dem Transportwagen

dienen (Bild oben). Am Modell nutze ich hierfür zwei Schrauben aus

dem Computerzubehör. Mit ihnen werden normalerweise Laufwerke im

Rechner befestigt. Hier bekommen sie eine spannendere Funktion. Da sie

sehr flache Schraubenköpfe und ein Metallgewinde haben,

können sie, zum Einen einfach in das vorgebohrt Loch an der

Starthilfe eingedreht werden (Ohne ein Gewinde zu schneiden), zum

Anderen dient der flache Schraubenkopf als Führung für die

Aufhängung am Startwagen.

Der Fallschirm an der Starthilferakete ist am Startwagen ohne Funktion,

da er ausschließlich für die sichere Landung nach dem Abwurf

aus größeren Höhen gedacht ist, was hier ja nicht

gegeben ist. Es ist daher nicht sicher ob er überhaupt angebaut

würde. Gut möglich wäre es, das er zur Gewichtsersparnis

einfach entfernt wurde. Möglich ist aber auch das die Rakete

zusammen mit dem Fallschirm eine Einheit bildete und er aus

Funktionsgründen oder Bequemlichkeit einfach drangelassen wurde.

Ich finde Ihn einfach spannender als die nackte Starthilfe, habe mir

aber die Option ihn entfernen zu können vorbehalten, indem er, wie

am Original, nur an Haken befestigt ist, welche gelöst werden

können.

Der Fallschirmpack besteht aus einem in mehreren Schritten modellierten

Epoxidkitblock. Zuerst wurde eine abgeflachte Kugel von ungefähr

2/3 der Größe gefertigt und trocknen gelassen. Damit sie

später auf die Starthilfe passt wurde über die Starhilfe eine

Frischhaltefolie gelegt und die Kugel aufgedrückt. So erhält

man eine exakte Passung!

Anschließend wurde auf gleiche weise die endgültige Form

aufmodelliert. Dabei wurden die Haltegurte ausgespart und an ihrer

Stelle eine ca. 1mm tiefere Ausparung modelliert. Hier wurde

später echtes Gurtzeug aus einem feinen Leinen- oder

Baumwollstoff eingeklebt. Die Gurte wurden unten um den

Fallschirmpack herumgeklebt und vorher eine Öse eingesetzt,

die nun als Befestigungshilfe dient.

Am Original sind diese Ösen ebenfalls. In sie werden die

Haltehaken eingehängt, welche sich an der Starthilfe befinden

(siehe Bild oben). Der eigentliche Fallschirm selbst wird an der

Ringöse in der Mitte der Starhilfe befestigt. Über eine

Reißleine, die am Flugzeug befestigt ist, wird der

Fallschirmbehälter geöffnet. Anschließend wird der

Fallschirm per Federdruck herausgeschleudert und öffnet

sich. Die Starthilfe landet am Fallschirm und kann

wiederverwendet werden. Ein heute noch gerne verwendetes Prinzip bei

Space Shuttle und Ariane 5 Boostern!

|

Starthilfeaufhängung /

Fallschirmbehälter

Aus 6mm Eisendraht habe ich mir die beiden Rohrrahmenteile

zurechtgebogen. Dabei müssen die Biegestellen mehrfach

ausgeglüht werden, damit sie nicht brechen. So auch nach der

endgültigen Formgebung, um die Spannung aus dem Material zu

nehmen.

Die Querverstrebungen werden aus Eisenstäben zurechtgeschnitten

und gefeilt, um dann an den Rahmen angeschraubt zu werden. Wer

Hartlöten vorzieht, kann das auch so machen, aber die Teile dann

nicht mehr lösen!

Die Rohrrahmenteile müssen nun an den Startwagen angepasst werden.

Die oberen Rohreenden werden in eine Bohrung im Rahmen des Startwagens

eingesetzt. Die unteren Rohrenden in eine Vertiefung auf dem

Achsträger, an der Unterseite eingesetzt und dort angeschraubt.

Wie alle Bauteile werden auch diese vorerst nur provisorisch fixiert.

Um ein ständiges entfernen für Passproben und zum

späteren Lackieren zu ermöglichen!

|

|

Die Starthilfe

wurde nur lose eingehängt. Aus einem Ureol (Resin) Block wurde die

Aufhängung gefräst und an den Rohrrahmen geschraubt und

geklebt,

|

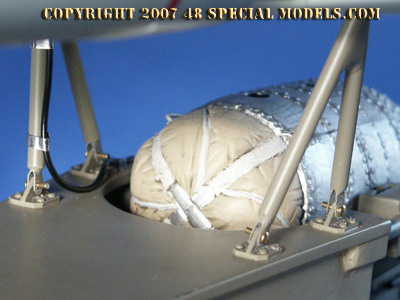

Starthilfe und Bremsfallschirmbehälter in Position. Es

fehlen noch die Verkabelung und das Fallschirmseil auf beiden Seiten

der Achse. |

|

|

| Der Bremsfallschirmpack in Position. Er wird mit

Epoxidkleber fixiert. Nach dem trocknen können an der Unterseite

die

Schellen montiert werden, mit denen der Pack befestigt war. |

Der Starthilferaketen Fallschirm und der Bremsfallschirmpack.

Der Fallschirmpack wurde aus Epoxidkit modelliert und nach dem

Aushärten mit echten Gurten aus Stoff beklebt. |

|

|

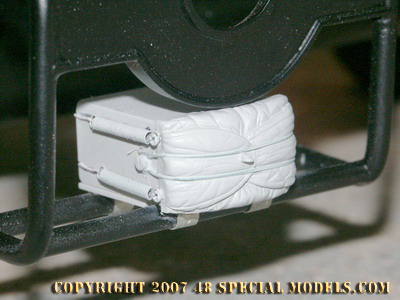

Der Bremsfallschirmbehälter. Gut zu erkennen der aus

Draht gebogene Auslösesplint, der über einen Bowdenzug

ausgelöst wird, der oben auf dem Behälter verläuft.

|

Die Starthilfe in der endgültigen Position. |

In den Startwagenrahmen wird nun noch ein Brettchen eingepasst, auf dem

die Starthilfedüse aufliegt. Ebenso wird in den Starthilfe

Träger eine weiter Spundwand eingeklebt, auf der die Frontseite

der Starthilfe ruht. Am Rohrrahmen wird außerdem eine

Einrast-Aufhängung montiert, in die die Haltebolzen (Schrauben) an

der Starthilfe eingeführt werden. So läßt sich die

Starthilfe vorbildgetreu einhängen. Die vordere Spundwand

erfüllt dabei den Zweck, einen Überschlag der

Starthilferakete in der Halterung (wie bei einem Feuerrad) zu

verhindern.

Unter der Starthilfe sind zwei Querrohre montiert, auf denen der

Fallschirmbehälter angebracht ist. Dieser Behälter

enthält den Bremsfallschirm, der nach dem Ablösen des

Mistelgespannes vom Startwagen, automatisch ausgelöst wird. Dies

geschieht, wie bei alle Fallschirmen mittels einer Reißleine,

welche einen Splint zieht, der den vorgespannten Fallschimpack aus dem

Behälter schleudert. Das Originalprinzip ist so simpel wie

zuverlässig und rein mechanisch. Es läßt sich daher im

Modell schön nachvollziehen.

Der Fallschirmpack wurde aus einem Ureol (Resin) Block gesägt und

geschliffen. Auf die Heckwärts zeigende Seite wurde dann eine

1,5mm Polystyrolplatte geklebt, welche ca. 1mm rundherum

übersteht. Auf diese Platte wurde damm mit Epoxidkit der

Packsack des Fallschirmes modelliert. Mit dem Kit läßt sich

dies perfekt bewerkstelligen. durch aufdrücken von Stoff oder

anderen Strukturierten Formen lassen sich Stofftexturen imitieren. Mit

Zahntechnischem Werkzeug und etwas Wasser werden alle Formen

modelliert. Als Vorbild diente der echte Behälter des AR 234

V1 Startwagens.

Nach aushärten des Epoxidkit wurden je 3 x 1mm Löcher an

beiden Seiten gebohrt. In Diese schraubte ich dann passende

Subminiaturschrauben (wie auf den Fotos gut erkennbar). Ein weitere

Loch wurde in den Packsack gebohrt, wo später die Öse

für den Auslösesplint plaziert wird.

Um die mittlere der drei Schrauben wird dann eine ca.1mm dicke

Angelschnur gewickelt, die über den gesamten Packsack zur anderen

Seite verläuft. Die Angelschnur ist ein kunststoffkaschiertes

Stahlseil, wie es in jedem Angelshop zu haben ist. Es ist glatt und

kann wie ein Kabel abisoliert werden. Ist aber gleichzeitig viel

dünner und flexibler.

An die anderen Schrauben werden beidseitig je eine Spiralfeder

angehängt, welche über einen Draht, mit der jeweils anderen,

auf der gegenüberliegenden Seite, verbunden ist. Hier konnte ich

auf echte Spiralfedern aus meinem Lagerbestand zurückgreifen (gut

das man alles aufhebt!). Diese stammen vermutlich aus einer alten

Schreibmaschine oder einem Elektrogerät.

Wer so etwas nicht zur Hand hat, kann sich passende Spiralfedern

einfach aus Kupferdraht selbst wickeln. Mit einem Stück

Kupferdraht, aus einer kleinen Spule, werden die Spiralfedern zu beiden

Seiten verbunden. Umsetzen läßt sich dies am Einfachsten,

indem man den Draht erst an einer Spiralfeder befestigt und dann

die benötigte Länge abmisst. Man kürzt den Draht dann

minimal kürzer und verdrillt das Ende an der anderen Spiralfeder.

Auf der Rückseite des Fallschirmbehälters werden zwei

Führungskerben eingefeilt, in denen der Draht dann geführt

wird. Hängt man die zweite Spiralfeder nun in die Schraube ein,

steht sie idealerweise geringfügig unter Spannung und der Draht

verläuft in der Führungskerbe. Ohne es zu wissen wurde so die

eigentliche Funktion der Konstruktion gleich korrekt immitiert. Die

Spiralfedern spannen nämlich den Fallschirm für den Auswurf

vor. Sobald der Splint entfernt wird schleudern sie den Packsack aus

dem Behälter und der Fallschirm kann sich entfalten.

|

Ar 234

Startwagen der zweiten Ausführung von hinten, mit

Fallschirmbehälter.

|

|

Start

einer Ar 234 vom Startwagen.

Gut zu sehen ist das Auslösen des Bremsfallschirmes.

|

Bildursprung unbekannt, aber

vermutlich Bundesarchiv.

|

Lackierung

und Finish

Alle Teile

des Startwagens erhalten eine Grundierung. Dazu müssen sie in der

üblichen weise vorbereitet werden. Zuerst werden alle Baugruppen

wieder, soweit wie möglich, zerlegt. Die Metallteile werden

entfettet und mit einem passenden Aluprimer lackiert. Die Holzteile

erhalten einen Feinschliff und eine Lage Spritzfüller aus der

Spraydose, um Unebenheiten zu egalisieren. Dies wird, wenn nötig,

mehrfach wiederholt.

Zu beachten ist, daß an den Verbindungsstellen kein Lack

aufgetragen

werden darf, da es sonst Probleme beim montieren gibt. Daher werden

diese Bereiche mit Klebeband maskiert.

Ist alles gut durchgetrocknet erfolgt die erste Lackierung mit einem

schwarzen Mattlack aus der Sprühdose. Dieser muß

anschließend mit 600er Naßschleifpapier angeschliffen und

gründlich entfettet werden. Erst dann erfolgt der

Endanstrich mit RLM 02/1 Grau, dem

Prototypenfarbton,

nach allen Regeln des Modellbaus. Das Altern und sonstige

Spezialbehandlungen erfolgen aber erst nach dem erneuten Zusammenbau

der Hauptbaugruppen.

Zu beachten ist hier, obwohl es sich um eine fiktives Modell handelt,

daß der Startwagen ein mehrfach genutzter Teil des Gespannes ist.

Wohingegen die Bombe, wie bei anderen Mistel-Gespannen auch, meist eine

ausrangierte, desolate,

alte Maschine wäre, die umgebaut wurde. Man hat hier einen

Sprengkopf angebaut, der farblich vermutlich nur ungenügend

angepasst wurde. Es wäre auch denkbar, das die Bombe nur einen

Grundanstrich in RLM 76 Hellgrau, zwecks Korrosionsschutz und

einfacher Tarnung hatte.

Das Führungsflugzeug hingegen ist eine Einsatzmaschine, welche zu

diesm Zweck modifiziert wurde. Je nach Typ, ob A1/A2 oder U2, kann

diese farblich unterschiedlich aussehen. A1 und A2 Maschinen waren

sicher relativ neu und in optisch gutem Zustand. Von den U2 Maschinen

gab es nur 2 Prototypen, die V555 und V484. Von beiden Maschinen gibt

es

Fotos und die sollten als verbindlich gelten.

Meine Version ist eine A1/A1 Version und wird in ein spätes

Tarnschema

umlackiert, da die Maschine von Novotny nachweislich keine Mistel

Führungsmaschine ist.

Die Bemalungsvorschriften aus der damaligen Zeit sahen die

Farbtöne

RLM 81 und RLM 82 für die Oberseite der Maschine vor. Werkseitig

wurden alle Me 262 in RLM 76 Hellgrau, als Korrosionsschutz grundiert.

Darauf wurde dann der Tarnanstrich auflackiert. Die Vorschrift

sagt weiter aus, daß die Farbtreue zur Vorlage nicht kontrolliert

wurde

(also im Ermessen des Ausführenden lag) was vermuten

läßt, das viele Maschinen nicht den Farbvorlagen

entsprachen, da etwa die passende Menge Farbe fehlte oder mit anderen

Farbtönen getreckt werden mußte. Auch gibt es in der

selben Vorschrift die Anweisung, daß die alten Farbtöne RLM

70 und

RLM 71 erst durch das RLM 81 und 82 zu ersetzen seien, wenn die

Restbestände aufgebraucht sind! Die Verwendung der vier

Farbtöne in Kombination wurde ausdrücklich gestattet, so das

es durchaus möglich ist wüste Mischungen dieser Farbtöne

auf einem Flugzeug zu finden.

Originalfotos belegen, das z.B. viele Maschinen entweder nur mit RLM 76

grundiert und dann einfach mit einen grünen Meandermuster am Rumpf

überlackiert wurden oder der Standardanstrich (Unterseite RLM76,

Oberseite RLM 81/82 Splintertarnung) mit andernen sehr

unterschiedlichen Tarnmustern ergänzt wurden. Hier muß im

Einzelfall nach Foto gearbeitet werden!

Da es sich bei der Mistel 4 um ein Projekt handelt, ist die Lackierung

der Flugzeuge somit nur an die Limitierungen der Bemalungsvorschriften

und die Fakten der letzten Kriegstage gebunden. Es steht aber

grundsätzlich jede der Zeit entsprechende Lackierung frei.

|

|

Die Bombe wurde erst komplett in RLM 76 grundiert und dann

mit RLM 81 meandert. Die Triebwerkseinläufe sind blankes Aluminium.

Der Startwagen erhielt einen Anstrich in RLM 02/1, wie ihn alle

Prototypen bekamen. Die Streben ebenfalls.

|

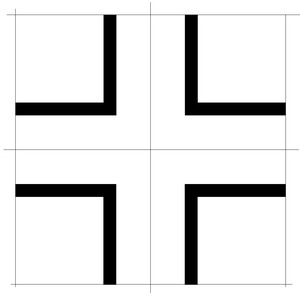

Balkenkreuz der Tragflächenoberseite

(Im Original 630mm breit).

Die kompletten Hoheitsabzeichen wurden am Computer in

Originalgröße, nach der Vorschrift, angelegt und dann

verkleinert und

ausgedruckt. |

|

|

Balkenkreuz am Rumpf

(im Original 800mm breit).

|

Balkenkreuz der Tragflächenunterseite

(im Original 800mm breit).

|

|

|

Aus einem Maskierfilm wurde dann eine selbstklebende Maske

geschnitten und mit der Airbrush auflackiert.

Der Verzug kommt durch die Rumpfwölbung.

|

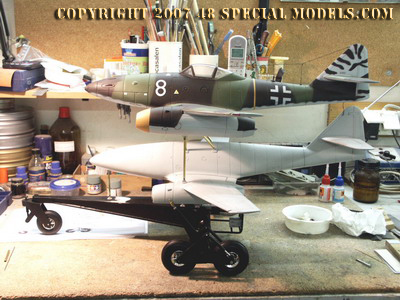

Das Gespann von oben. Die Führungsmaschine ist noch so

wie sie geliefert wurde (RLM 81/82) und wird noch farblich

geändert.

|

|

|

Das gesamte Gespann bei Tageslicht gesehen. Die Hakenkreuze

wurden hier entfernt, sind am Modell aber aus historischer Correctness

vorhanden.

|

Die Führungsmaschine bekommt nach dem Umbau noch einen

späten Tarnanstrich. Die Lackierung hier ist noch unpassend.

|

Lackierung

der Führungsmaschine

Ich konnte mich lange nicht entscheiden welche Farbgebung hier

angebracht wäre. Zwischenzeitlich erschien jetzt das 21st Century

Modell, welches eigentlich farblich perfekt dazu passt, sich aber mit

dem gröber gearbeiteten Admiral Toys Modell in einem Gespann

optisch nicht verträgt. Da ich nicht nochmal von vorne beginnen

wollte, entschied ich mich daher eine der älteren Lackierungen der

ersten Maschinen in RLM 74 Dunkelgrün / RLM 75 Mittelgrau auszuwählen, da es sich um eine

Me-262 A1 der ersten Serie handelt kein schlechter Gedanke. Nach ersten

Farbtests und nachschlagen in einem netten Buch zur Me 262 mit

schönen Farbtafeln viel mir eine Farbgebung in die Hände die

zwar im Buch als die oben beschriebene bezeichnet wurde, aber ganz

offensichtlich statt RLM 74 Dunkelgrün (wie angegeben) RLM 82

Grün als Anstrichfarbe der Oberseite hatte. Da es nicht

nachprüfbar ist ob sich hier nur ein Schreibfehler oder ein

Farbfehler eingeschlichen hatte, entschloß ich mich der farbigen

Darstellung zu folgen, da mir diese besser gefiel. Da die

Farbwahl nicht der allgemeinen Anstrichregelung wiederspricht ist sie

somit durchaus möglich gewesen und da es sich um ein Projekt

handelte war farbliche Resteverwertung sicher anzunehmen.

Der endgültige Anstrich der Führungsmaschine ist also wie

folgt:

Grundierung/Unterseite: RLM 76 Lichtblau

Oberseite: RLM 75 Mittelgrau /RLM 82 Grün Splinteranstrich

Tragflächen und Meanderung am Rumpf

Vor dem Anstrich steht aber erst die Vorbereitung. Baulich wurden nur

wenig verändert. Dazu gehört die Anpassung der Leitwerke, wie

sie oben schon erläutert wurde. Daher braucht darauf nicht weiter

eingegangen werden. Die Triebwerke wurden ebenfalls wie zuvor

erläutert modifiziert, nur der Rumpf blieb wie er war und wurde

nur verklebt und die zu großen Fugen verspachtelt.

Anschließend erfolgte der

Feinschliff und die Grundierung. Hier mußte das Cockpitglas

entsprechend mit Klebeband geschützt oder einfach abgebaut und das

Cockpit mit Klebeband zugeklebt werden. Dann konnte die

Maschine grundiert werden. Nach dem Trocknen wurde sie komplett mit

600er Naßschleifpapier überschliffen und gesäubert.

Dann erfolgte der Unterseitenanstrich in RLM 76 Lichtblau. Dieser geht

an den Tragflächen um die Kante herum. Anschließend erfolgt

der

Tarnanstrich im Splintermuster mit RLM 75/82 mit

Wölkchenverlauf nach unten.

Wie schon bei der Bombe werden anschließend die Hoheitszeichen

auflackiert. Da diese denen der Bombe gleichen, können hier die

bereits erstellten Masken erneut verwendet werden. Die

verlorengegangenen Wartungshinweise und Treibstoffmarkierungen waren

ohnehin nicht auf allen Maschinen angebracht. Häufig nur auf den

neuen mit Werksanstrich. Daher können sie vernachlässigt

werden.

|

Beautyshots

|

|

Seitenansicht von rechts.

|

Seitenansicht von links. |

|

|

|

Ansicht von schräg hinten.

|

|

|

Detailansicht der Starthilfe und der

Bremsfallschirmanordnung.

|

Die Starthilfe mit der Verkabelung.

|

Alle Bilder auf dieser Seite

sind Copyright geschützt.

Eine Verwendung ohne schriftliche Genehmigung der Rechteinhaber

ist untersagt!

|

|