M113 APC

(Armored Personel Carrier/Mannschaftstransportwagen)

RC-3D gedruckter Bausatz von DKLMRC

© Thorsten Schrecke 2024-25

update 01.08.2025

| Zum Modell

Der

M113A3 APC Bausatz von DKLMRC ist ein fast vollständig im 3D Druck

gefertigter Bausatz der letzten/aktuellsten Version einer langen Reihe

von M113 Typen. Der Kit kam vormontiert, aber nur die "großen"

Teile. Alle Anbauteile und Details sind als Teilesammlung beigelegt. In

Ermangelung einer originalgetreueren Kette, ist dem Kit eine Heng Long

Panzer III/IV Kunststoffkette beigelegt, welche eigentlich ihren Zweck

voll erfüllt. Das Modell beinhaltet außerdem einen

gekapselten Getriebeblock mit Motoren, sowie einen Antrieb per Motor

für die Kommandantenkuppel und einen Servo mit Anlenkgestänge

für die Heckklappe.

Baut man die M113A3 Version muß man

die Bauteile nur versäubern, anschleifen, lackieren und

endmontieren. Der Rest ist Elektronikeinbau und Alterung/

Aufrödeln.

Das war mir nicht nur zu wenig, es paßte auch

nicht zu meinem gerade fertiggestellten M103A2 in MASSTER Tarnung. Ich

wollte den M113 eigentlich in seiner Ur-Form wie er in den 1960er zur

Truppe kam. Mehr noch, ich wollte ihn so wie er damals auf unserem

örtlichen Kasernengelände stand!

Bei meiner Recherche entdeckte ich die Internetseite:

http://www.usarmygermany.com

Eine

Seite auf der man sehr viele Informationen zu den Aktivitäten der

US Armee in Europa findet und die Modellbauern sehr viele interessante

Infos liefern kann.

Hier fand ich auch Bilder die GI's von der Coleman

Kaserne in Gelnhausen im fraglichen Zeitraum gemacht hatten. Diese zeigten ettliche M113 in

grellen MASSTER Anstrichen (siehe weiter unten)

und mir so alle Infos zum Um-/ Rückbau auf die Urversion lieferten.

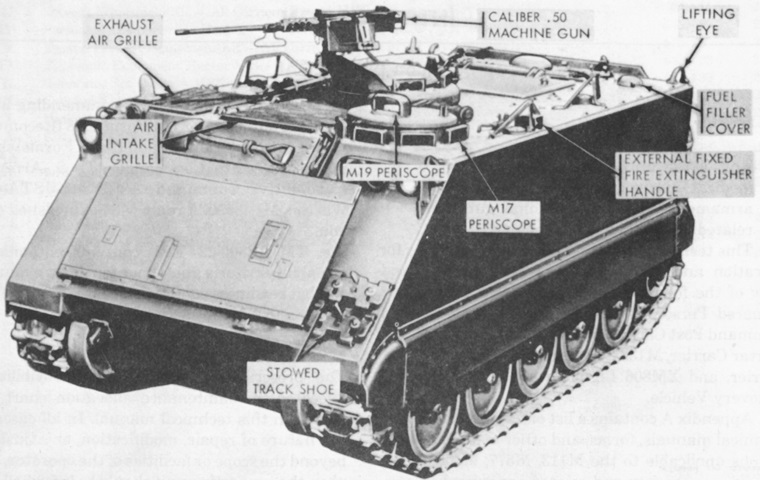

Zum

M113 ist zu sagen, daß er nicht der Erste seiner Art war, sondern einige

Vorgänger hatte, wie z.B. den M59 der fast gleich aussah. Der M113

jedoch entwickelte sich fast wie ein Tier in einer schier endlosen

Evolution zu neuen Versionen und Unterarten. Er ist der meistgebaute

Schützenpanzer und wird in sehr vielen Ländern noch heute gefahren. Die

US Armee hatte das leichte Fahrzeug in großen Stückzahlen

für den Vietnam Krieg produzieren lassen und

danach viele davon umgerüstet und/oder modifiziert.

Generell

soll der M113 nur Soldaten zum und vom Schlachtfeld transportieren.

Seine Hülle aus Aluminium ist nur ein Splitterschutz. Die

Urfassung des M113 konnte eine AK47 oder ein G3 durchschießen,

was das Fahrzeug zu einer Todesfalle machte.

Außerdem war das Urmodell untermotorisiert, was mit der A1, A2

und A3 Version ebenso verbessert wurde wie der Splitterschutz.

Schlußendlich

gibt es heute derart viele Unterarten, Umbauten und Modifikationen, das

man ein Modell eigentlich nur noch anhand guter Fotos originalgetreu

nachbauen kann.

Genau das mache ich hier. Ich habe mir die

passenden Fotos von der Internetseite geholt und sie genau studiert,

bis ich sie halbwegs verstanden hatte und dann kam der wirklich harte

Teil. Ich mußte die perfekt gedruckten Bauteile des Kits

zerschneiden, zusägen und umbauen. Bei fast 1000,-Euro Kosten für das Modell ein gewagter Schritt, denn ich nur geübten Modellbauern empfehlen kann.

Wie das genau geht könnt Ihr hier nachlesen.

|

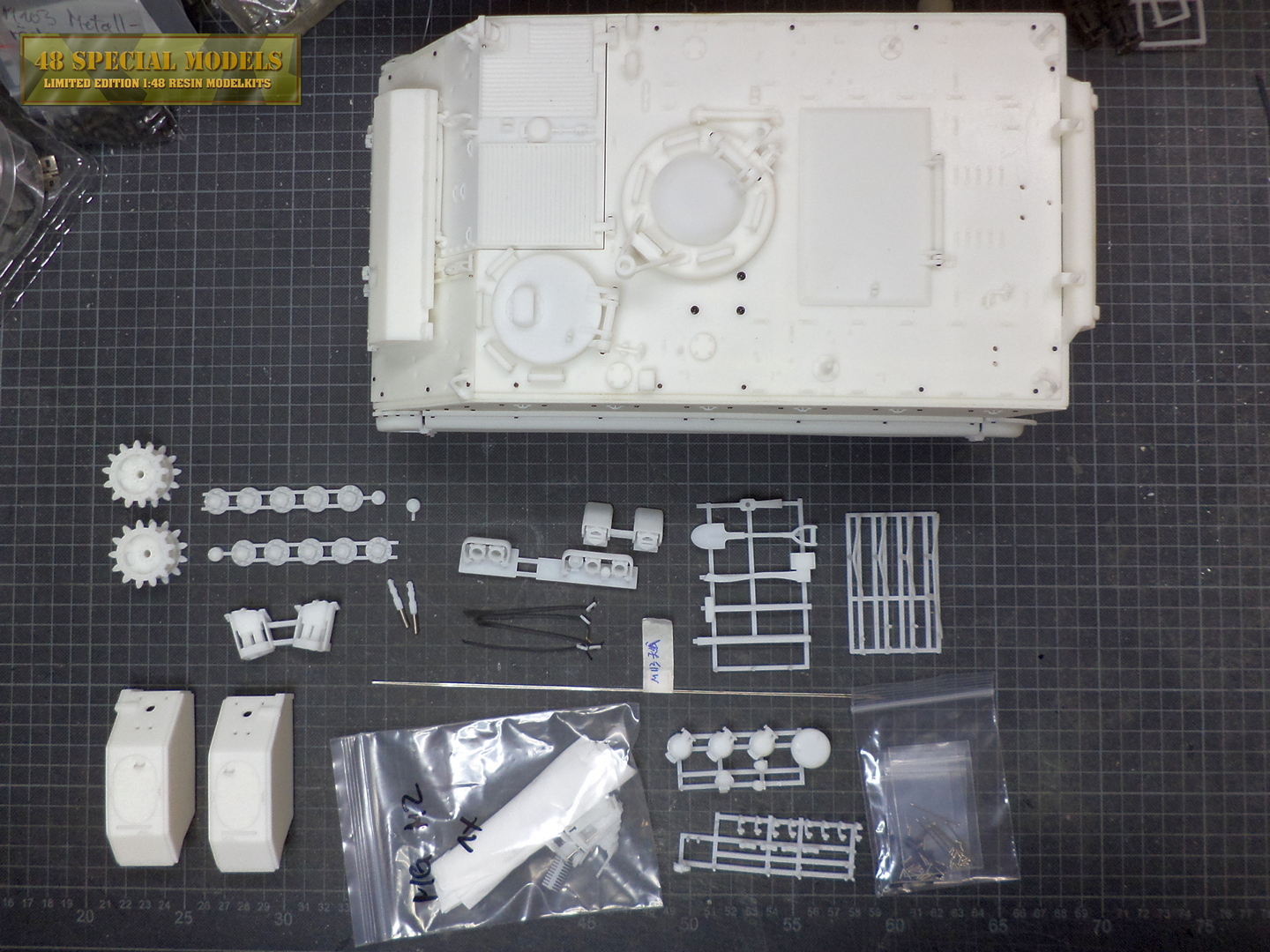

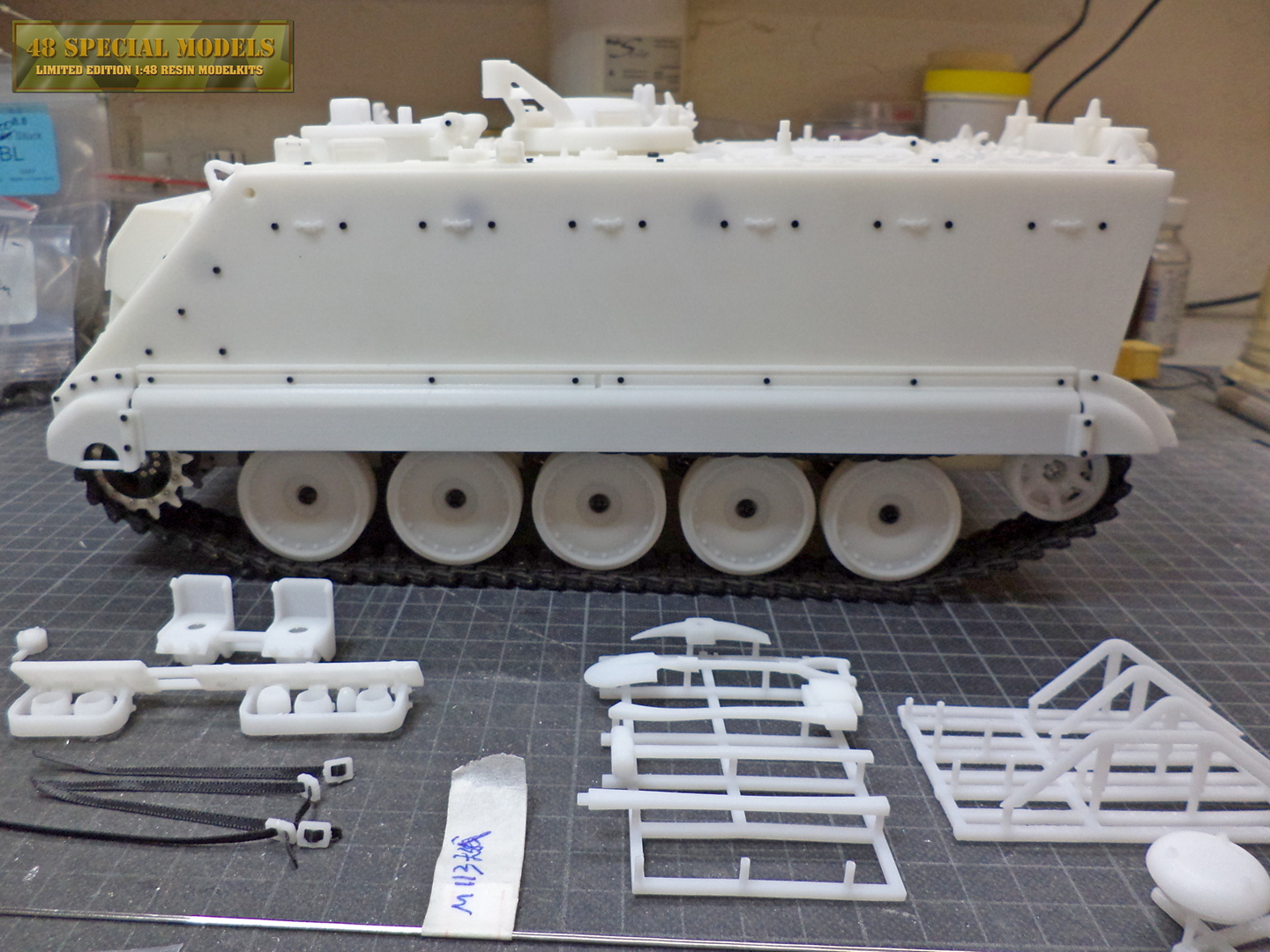

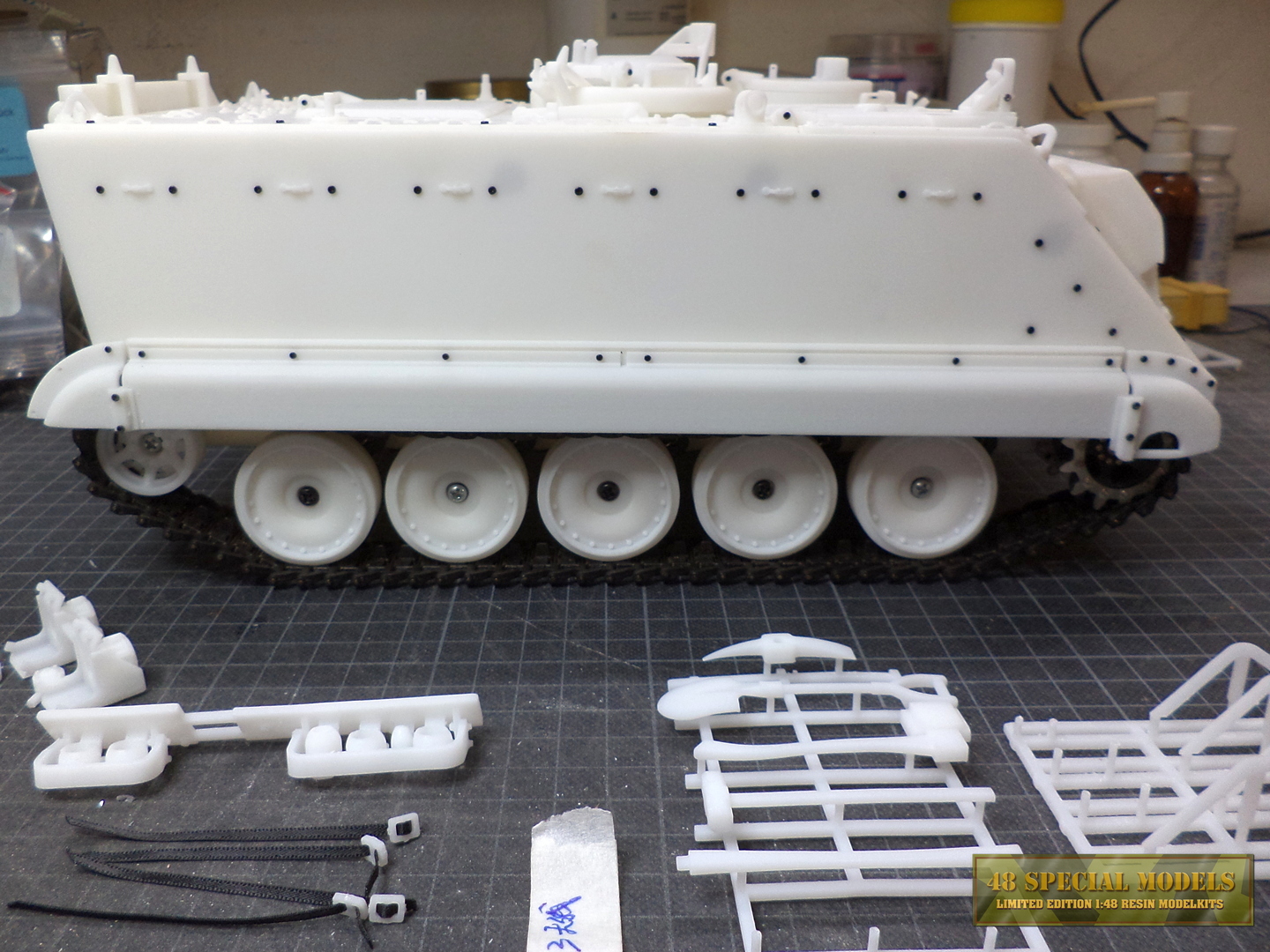

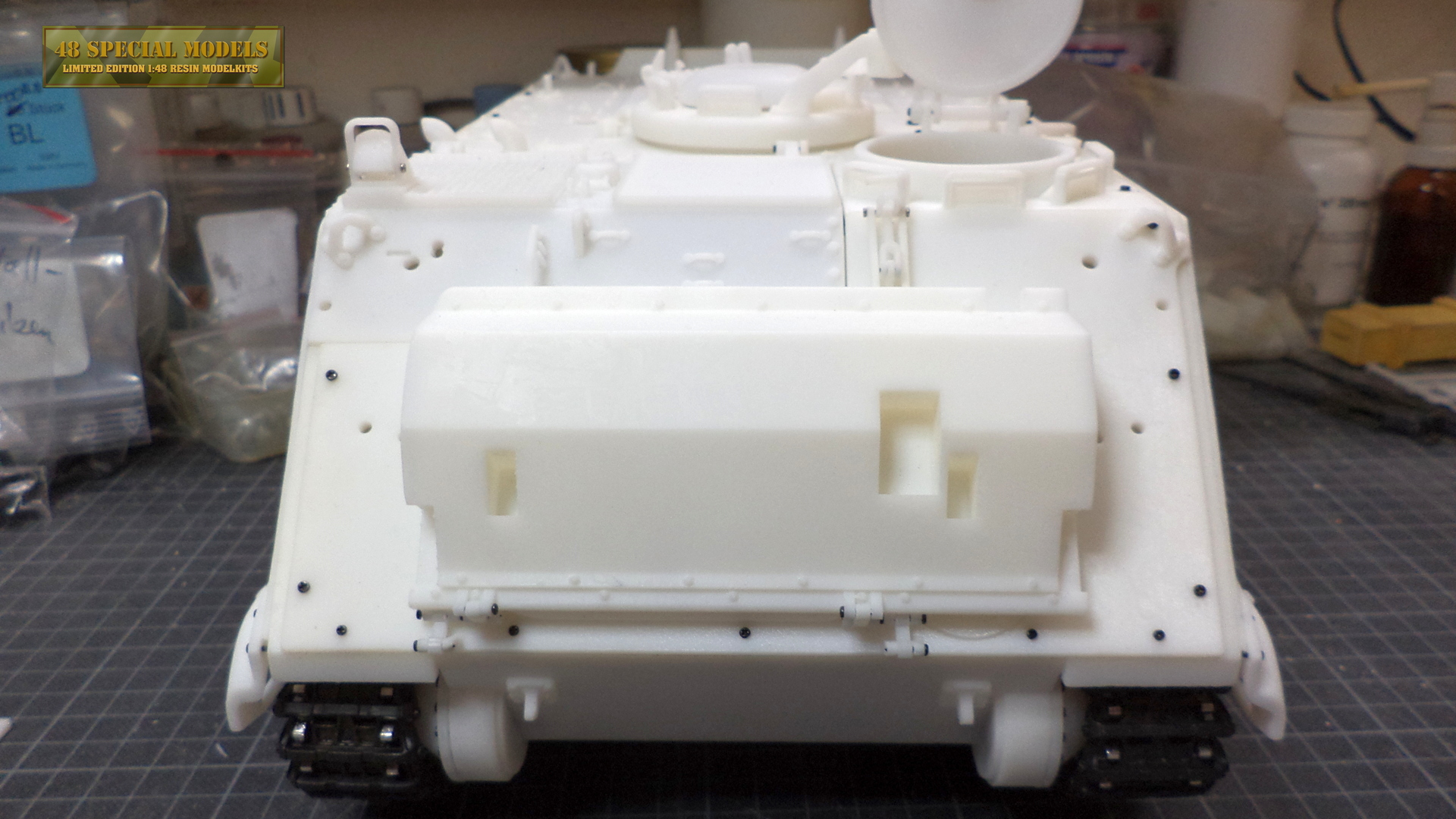

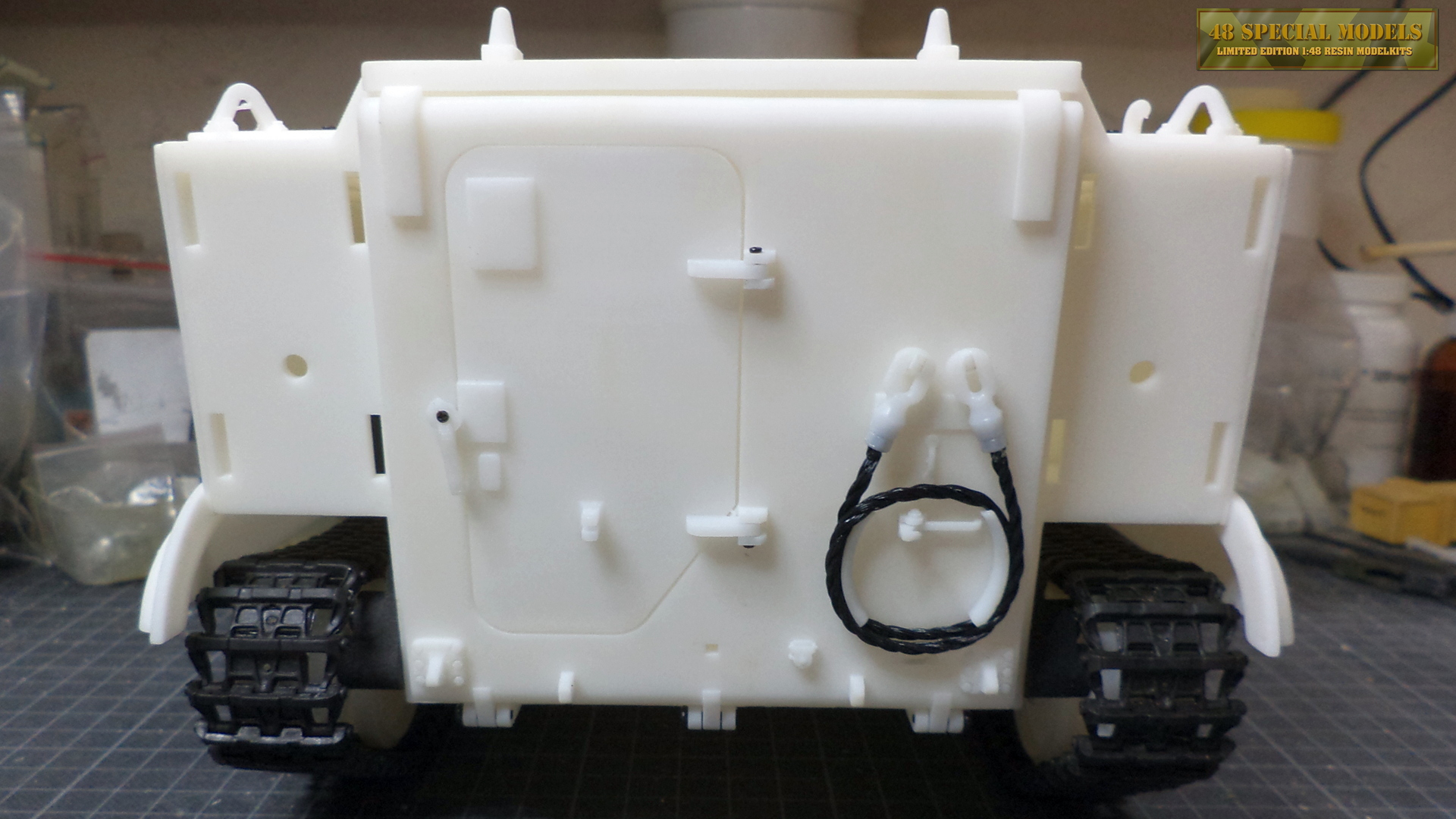

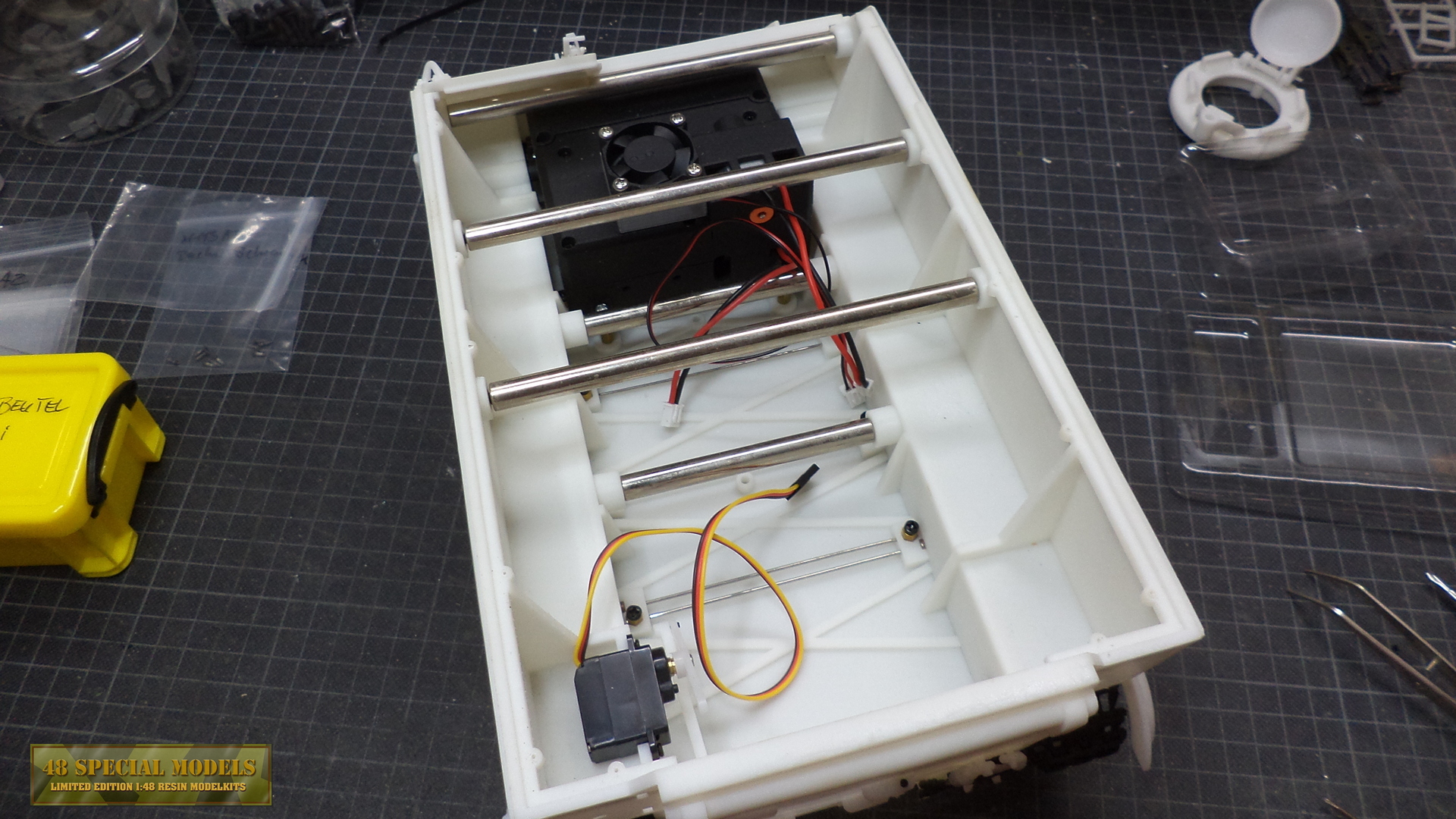

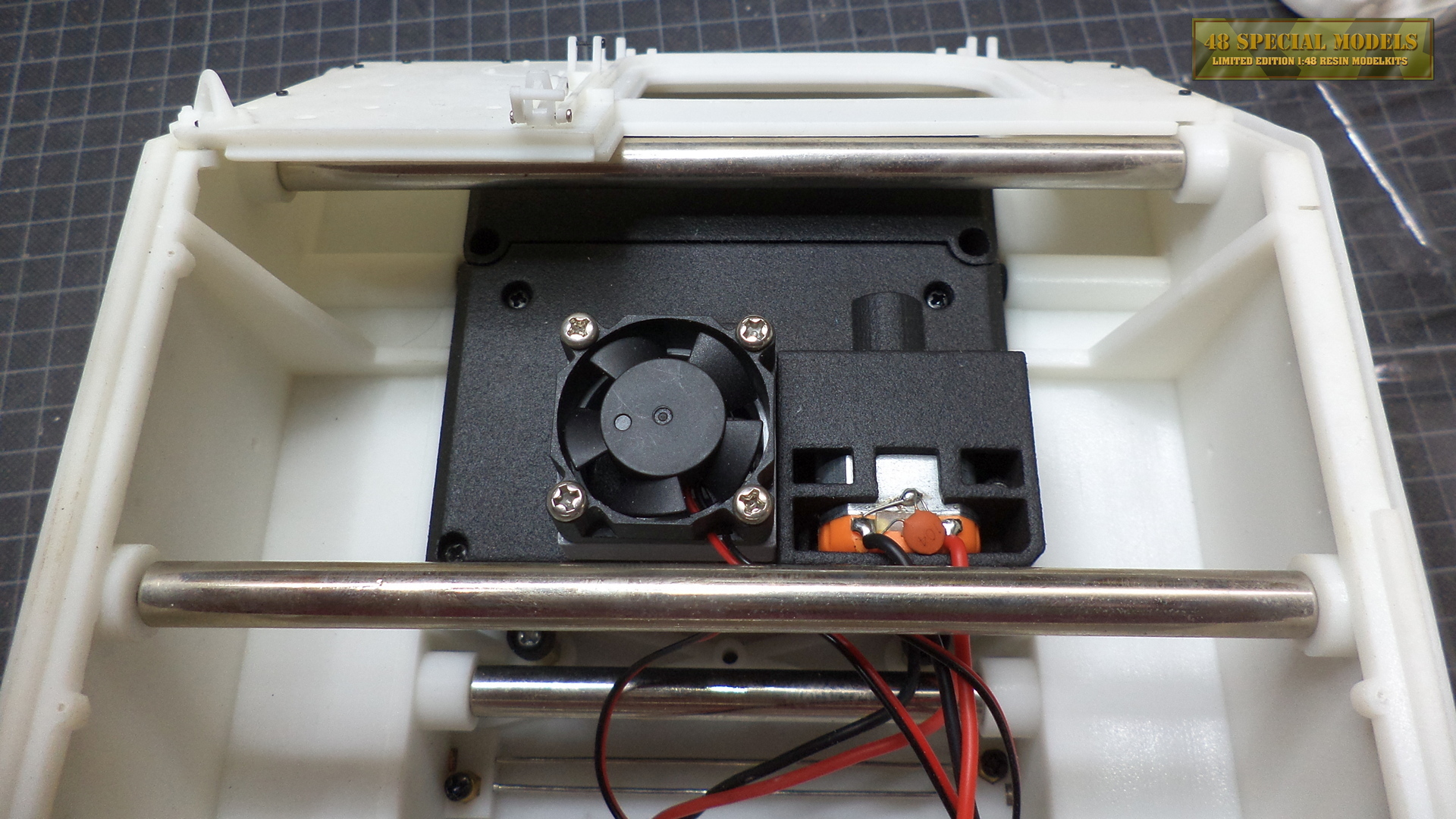

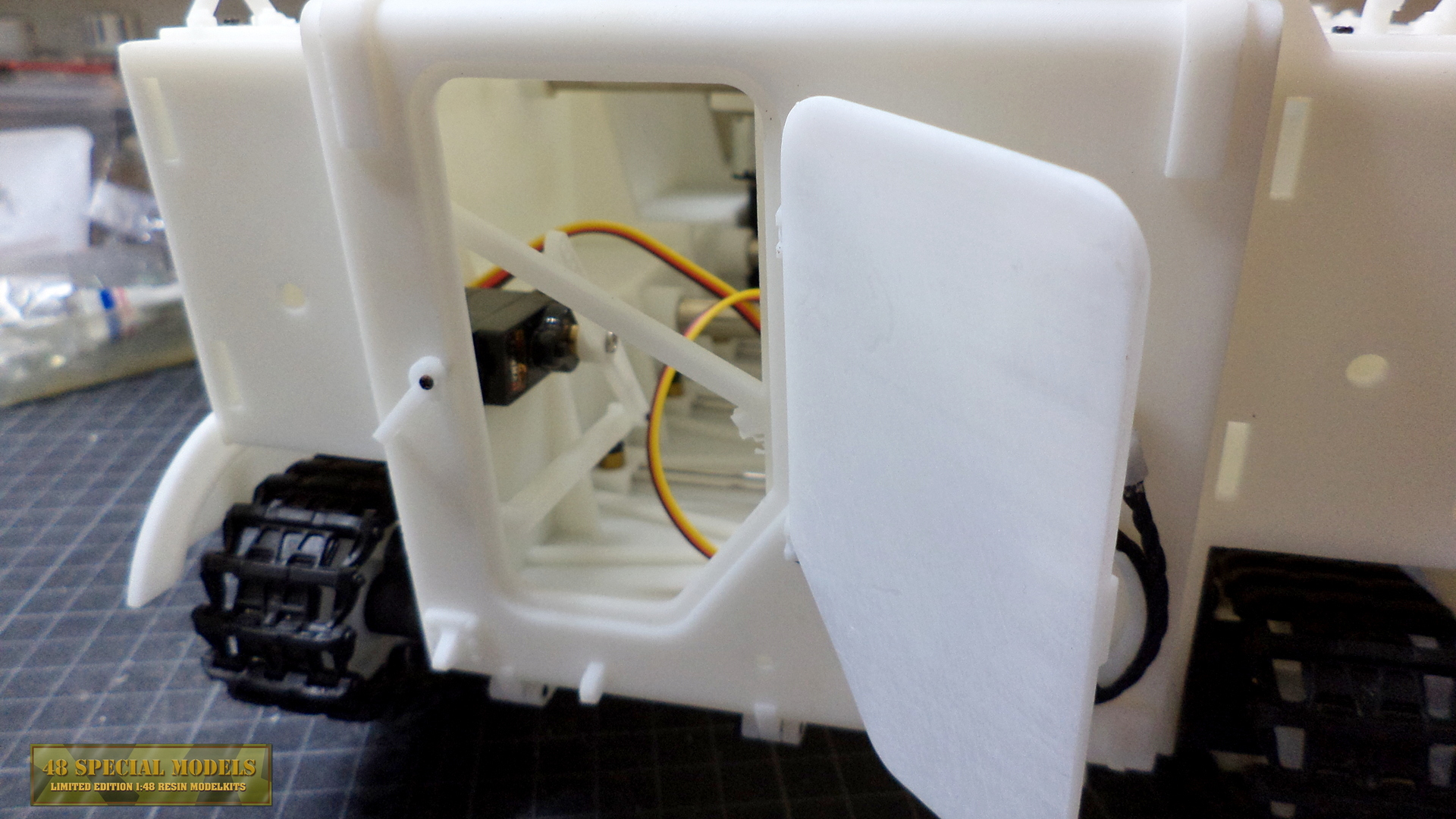

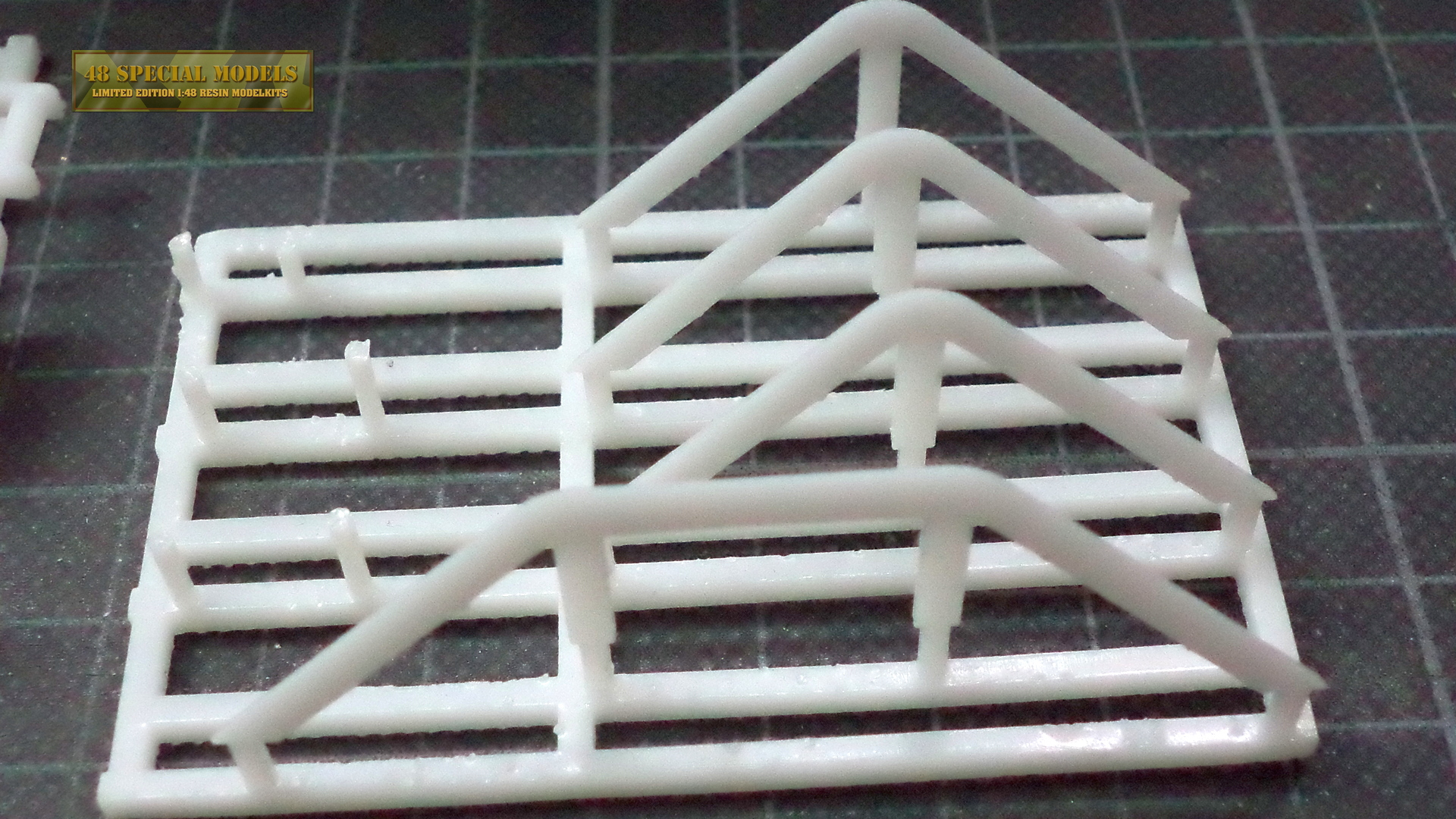

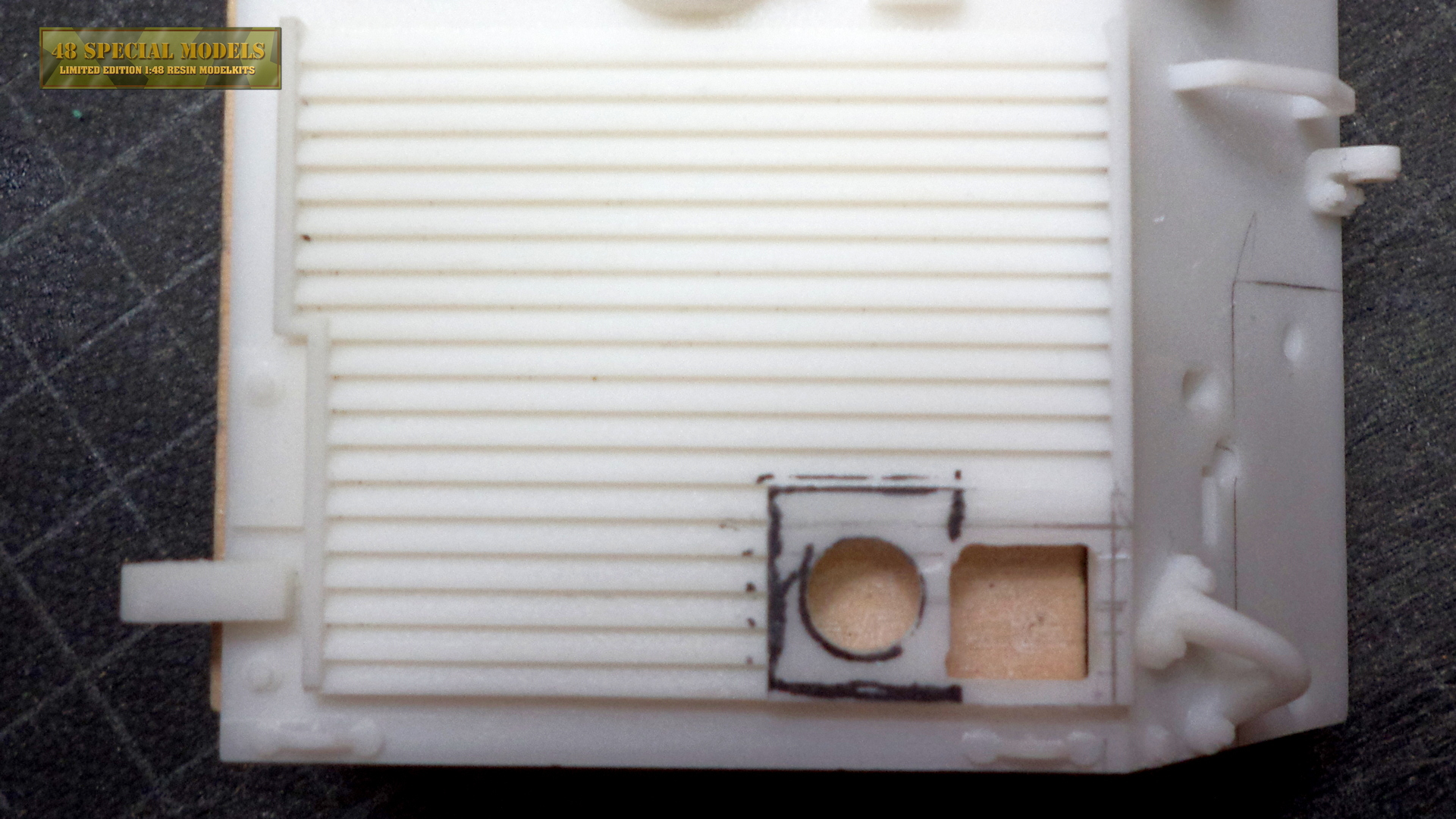

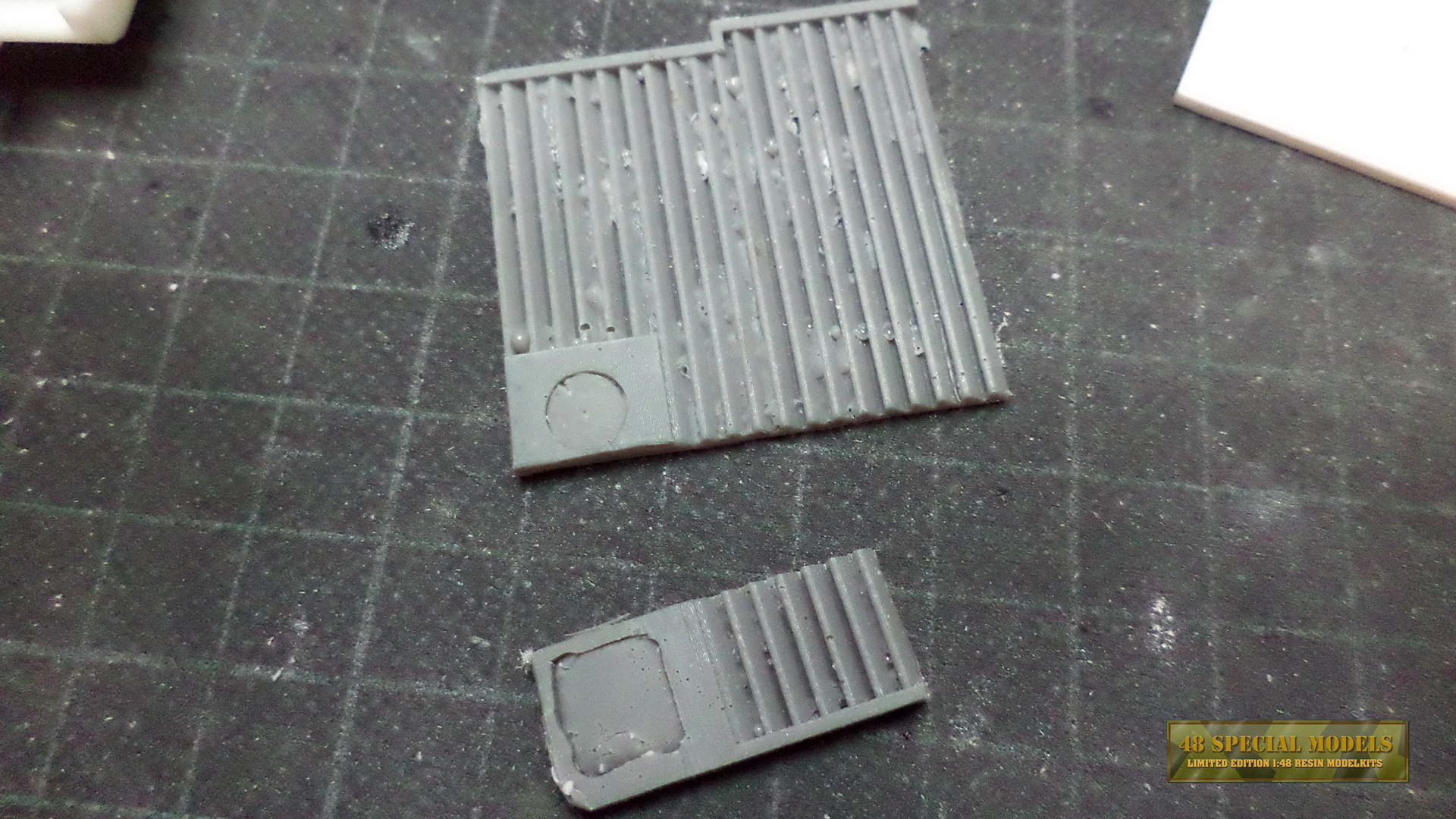

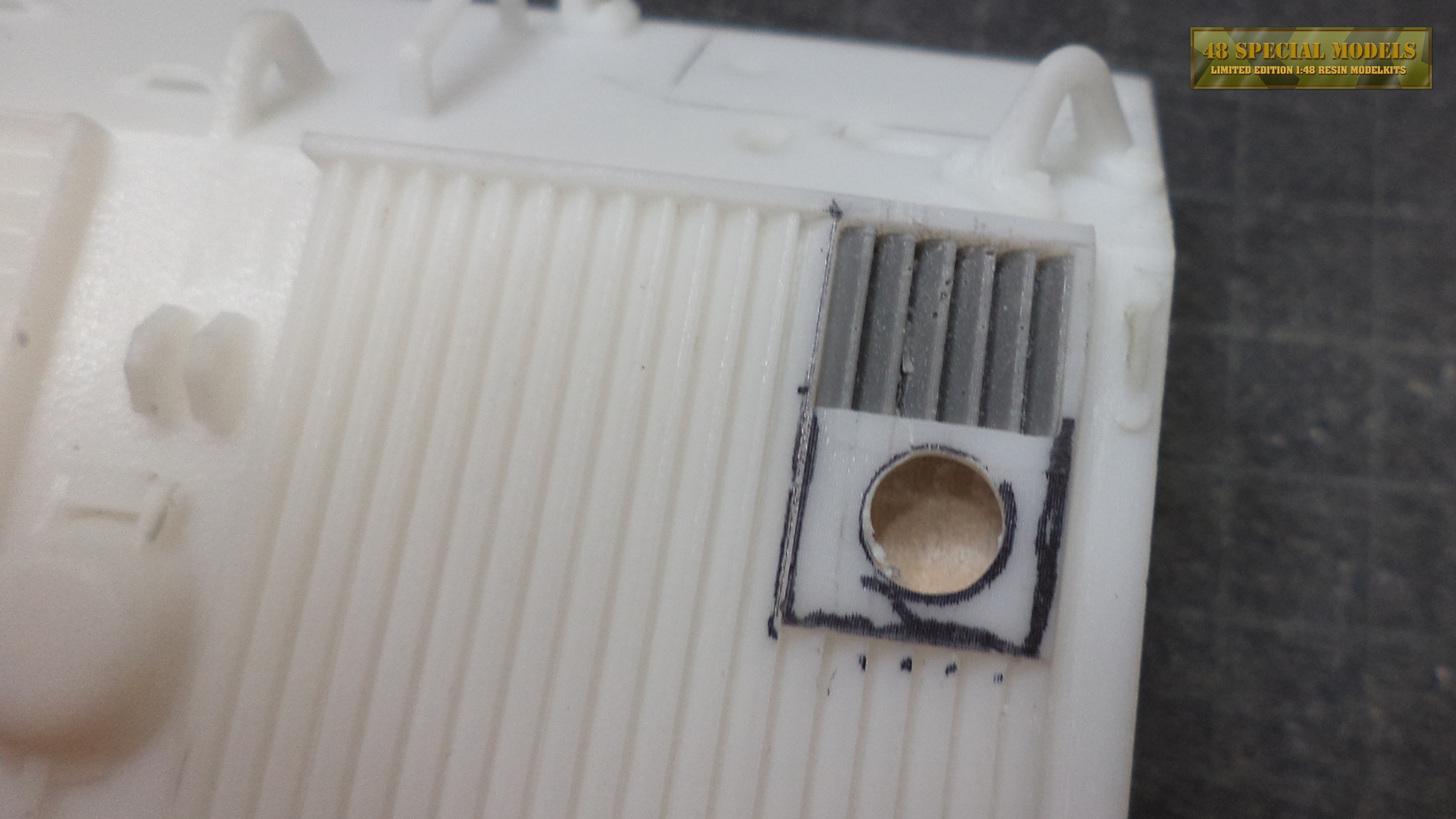

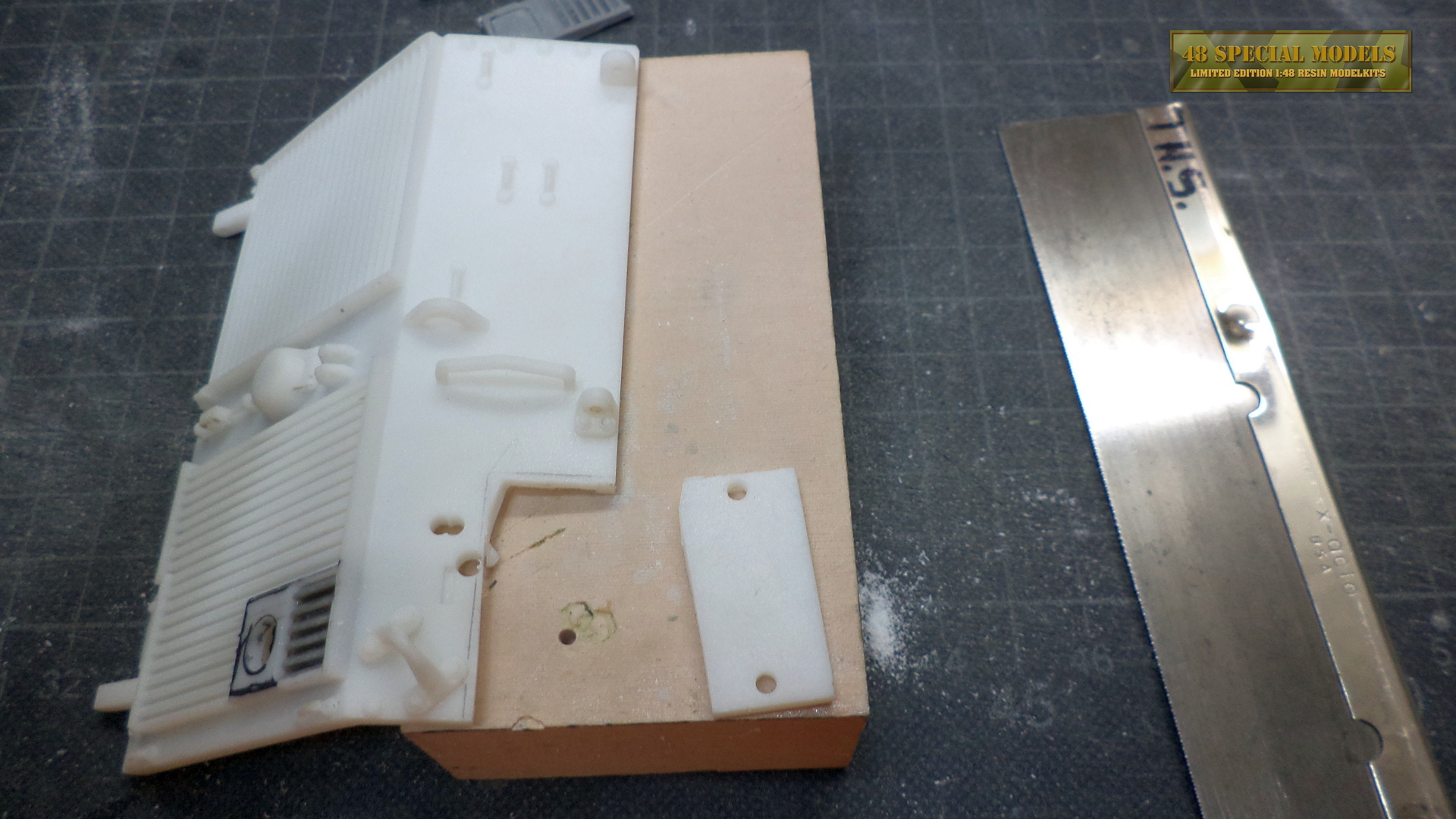

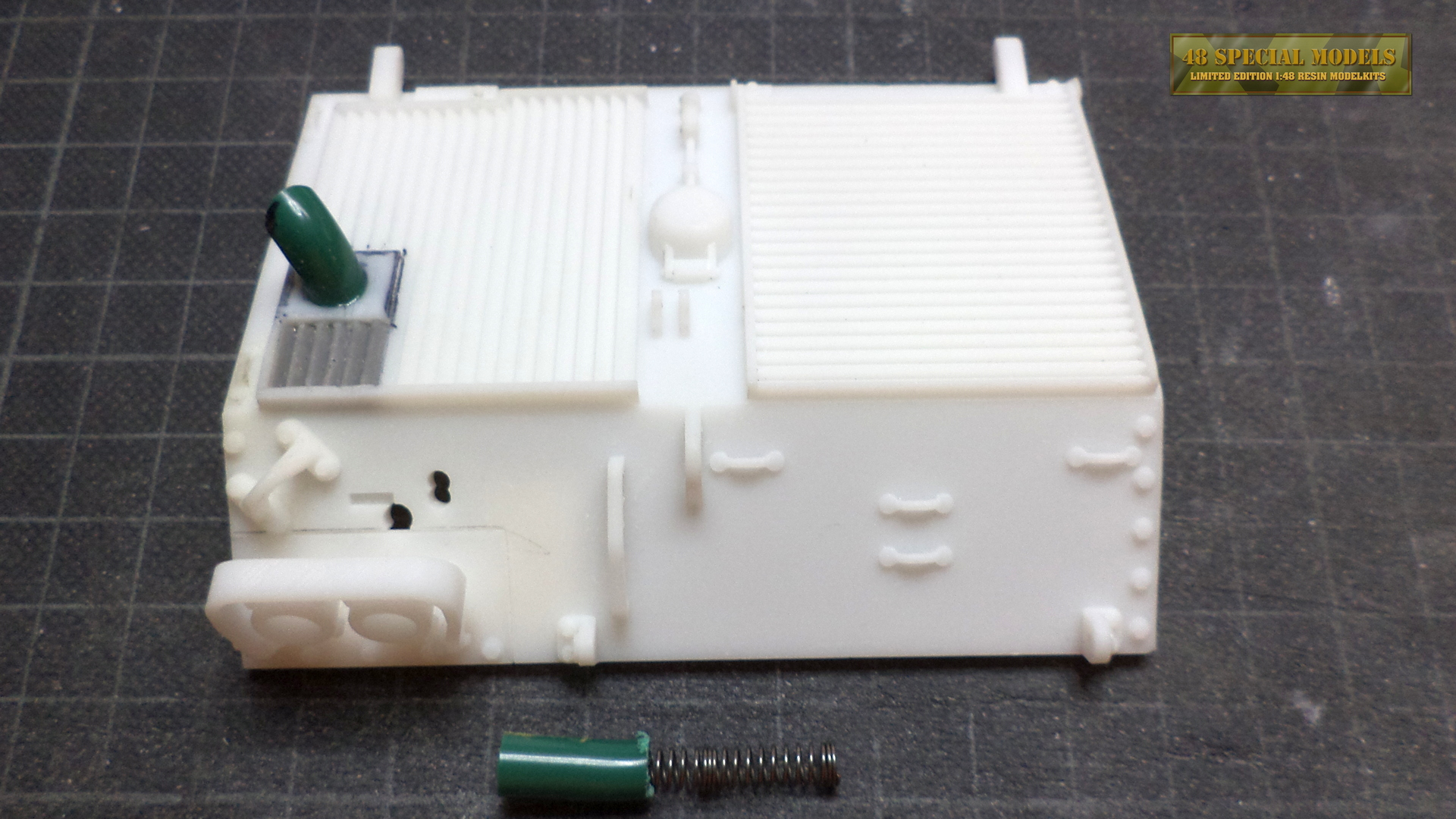

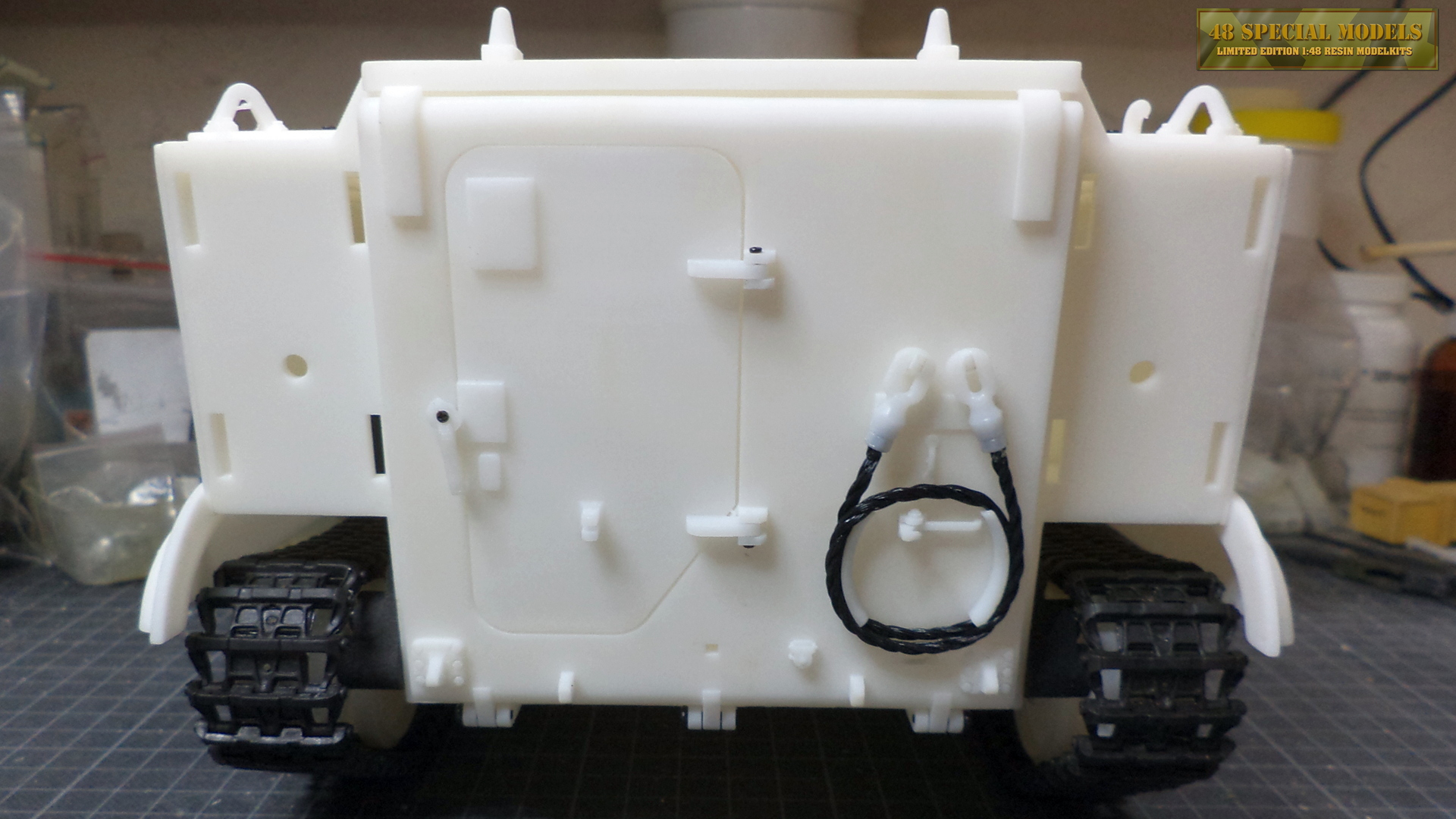

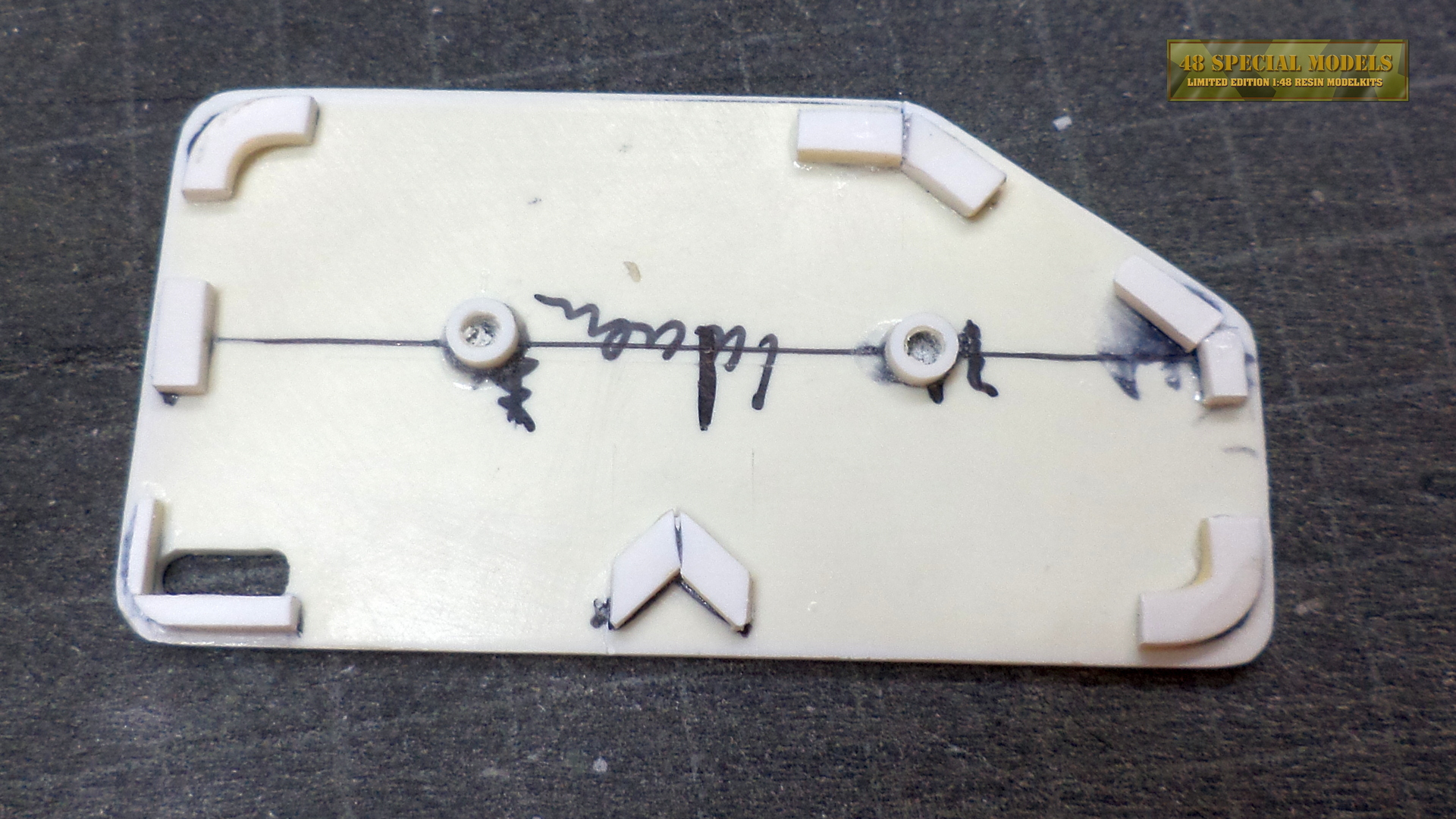

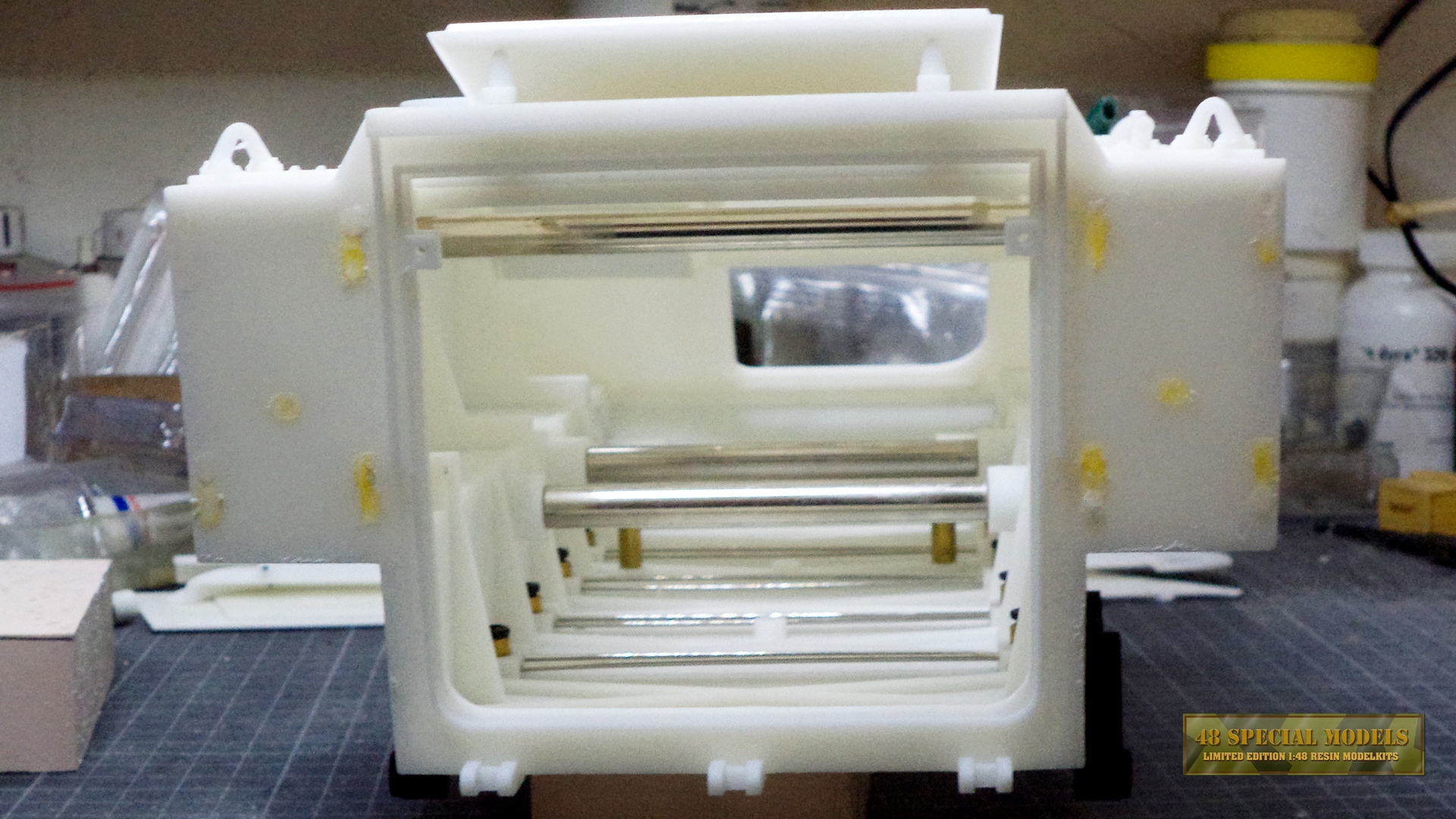

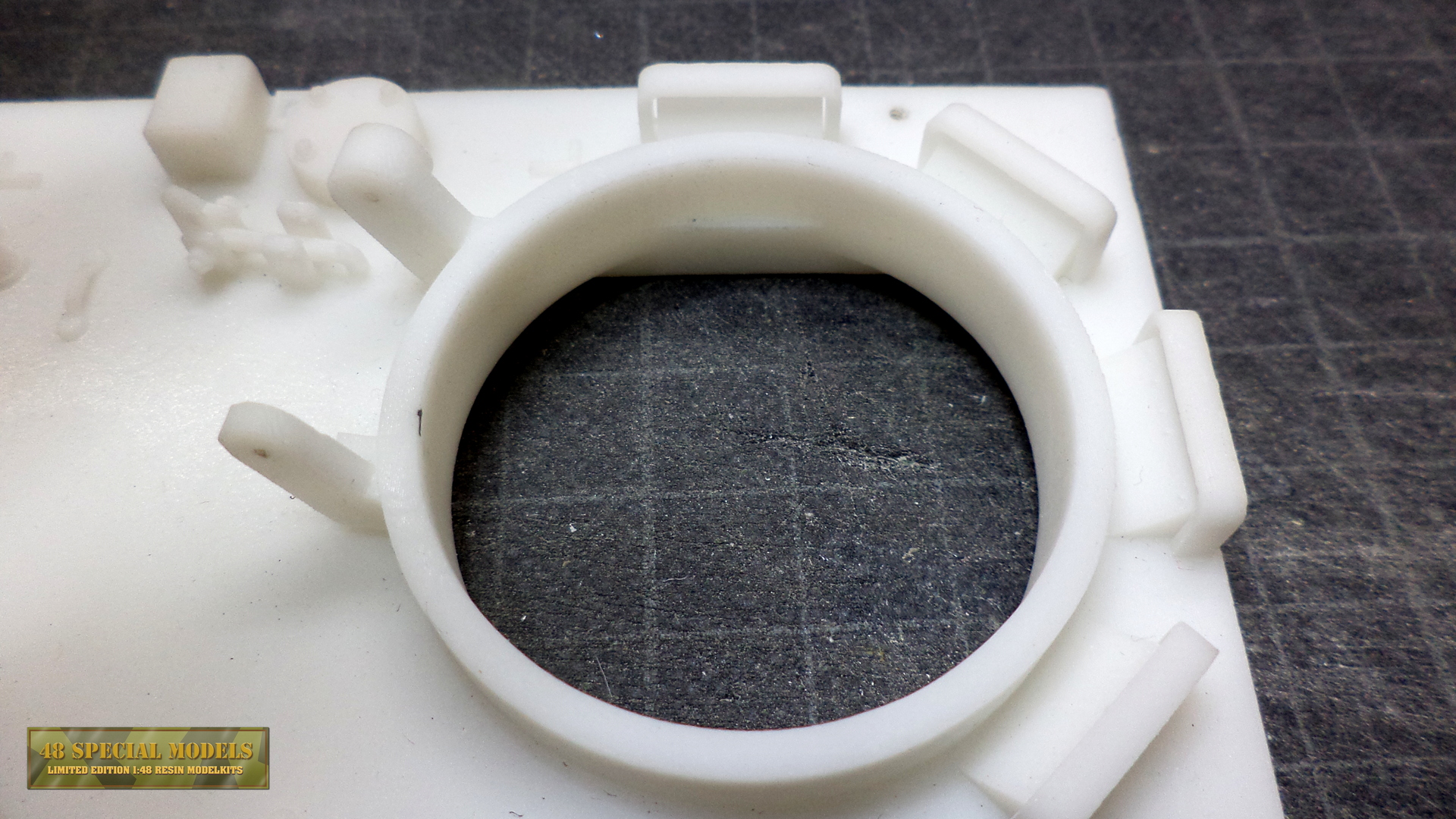

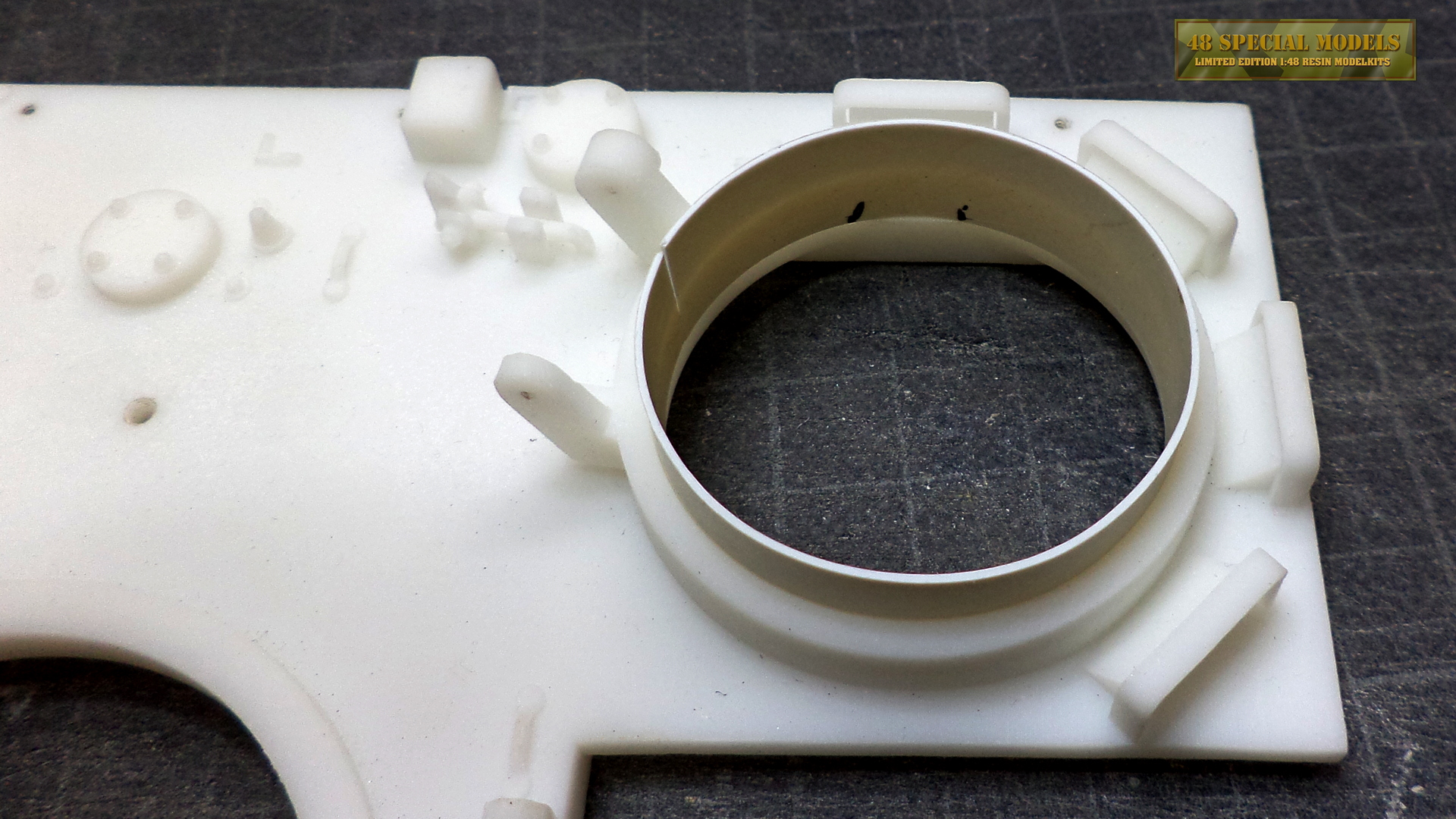

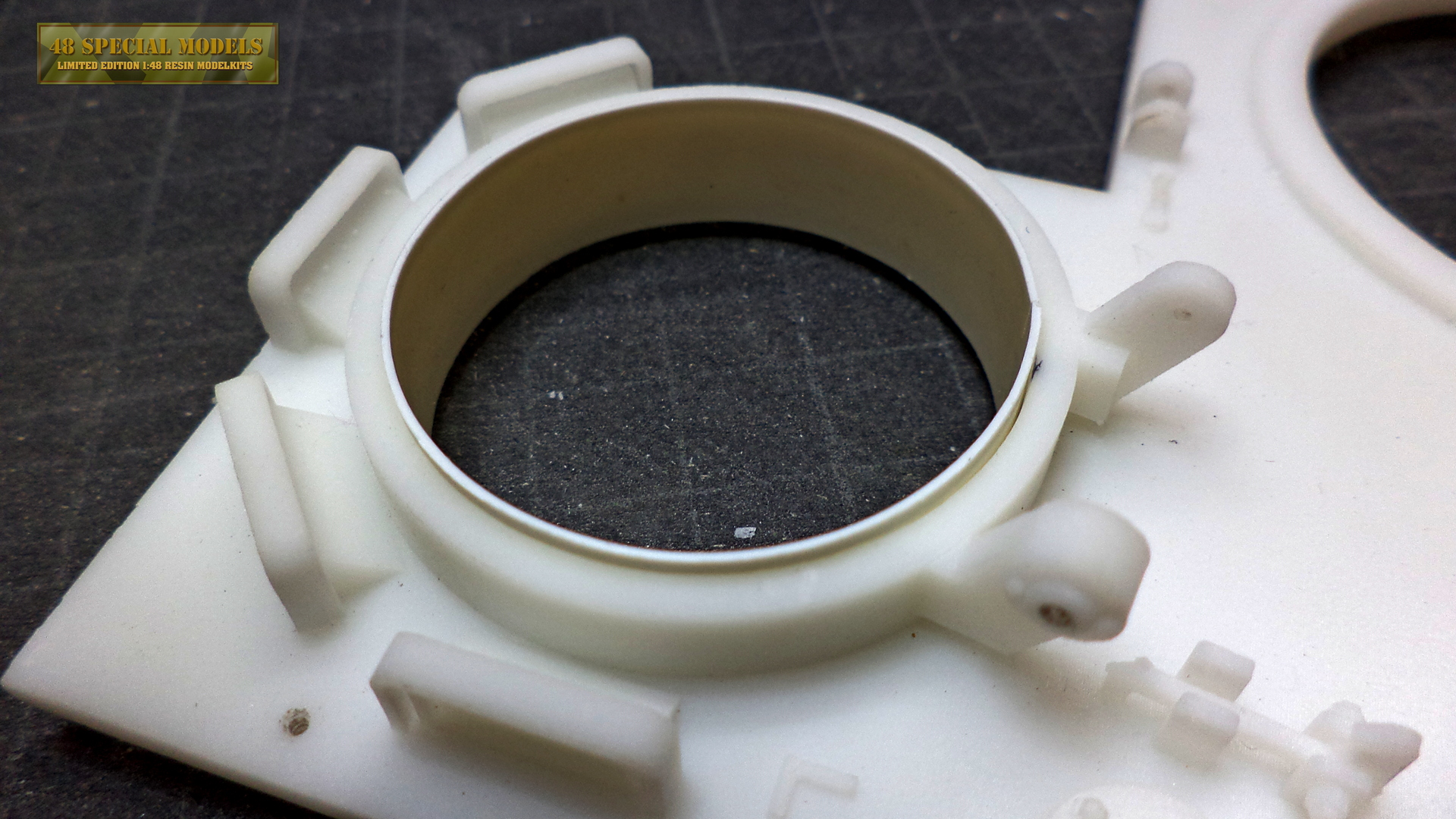

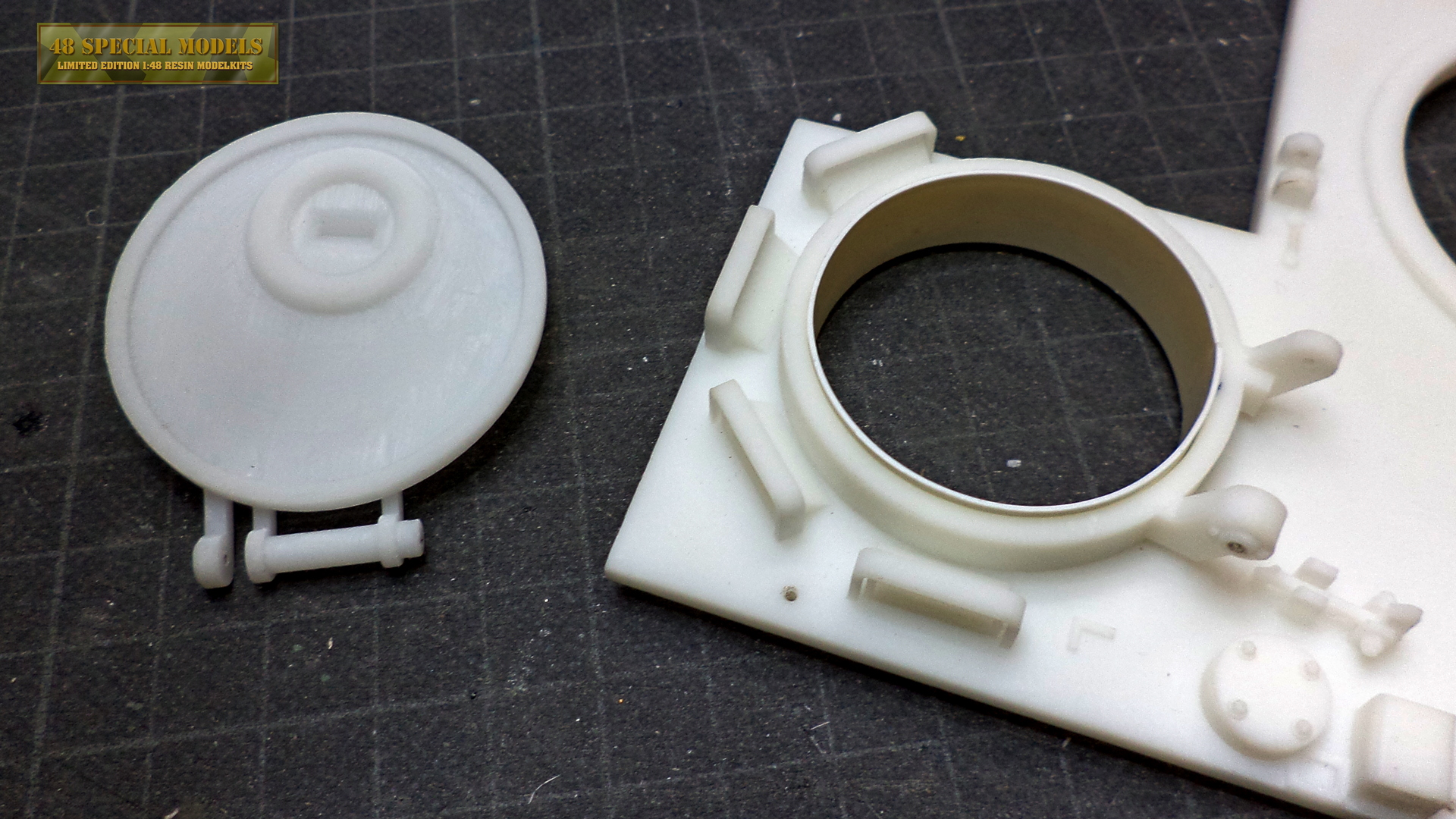

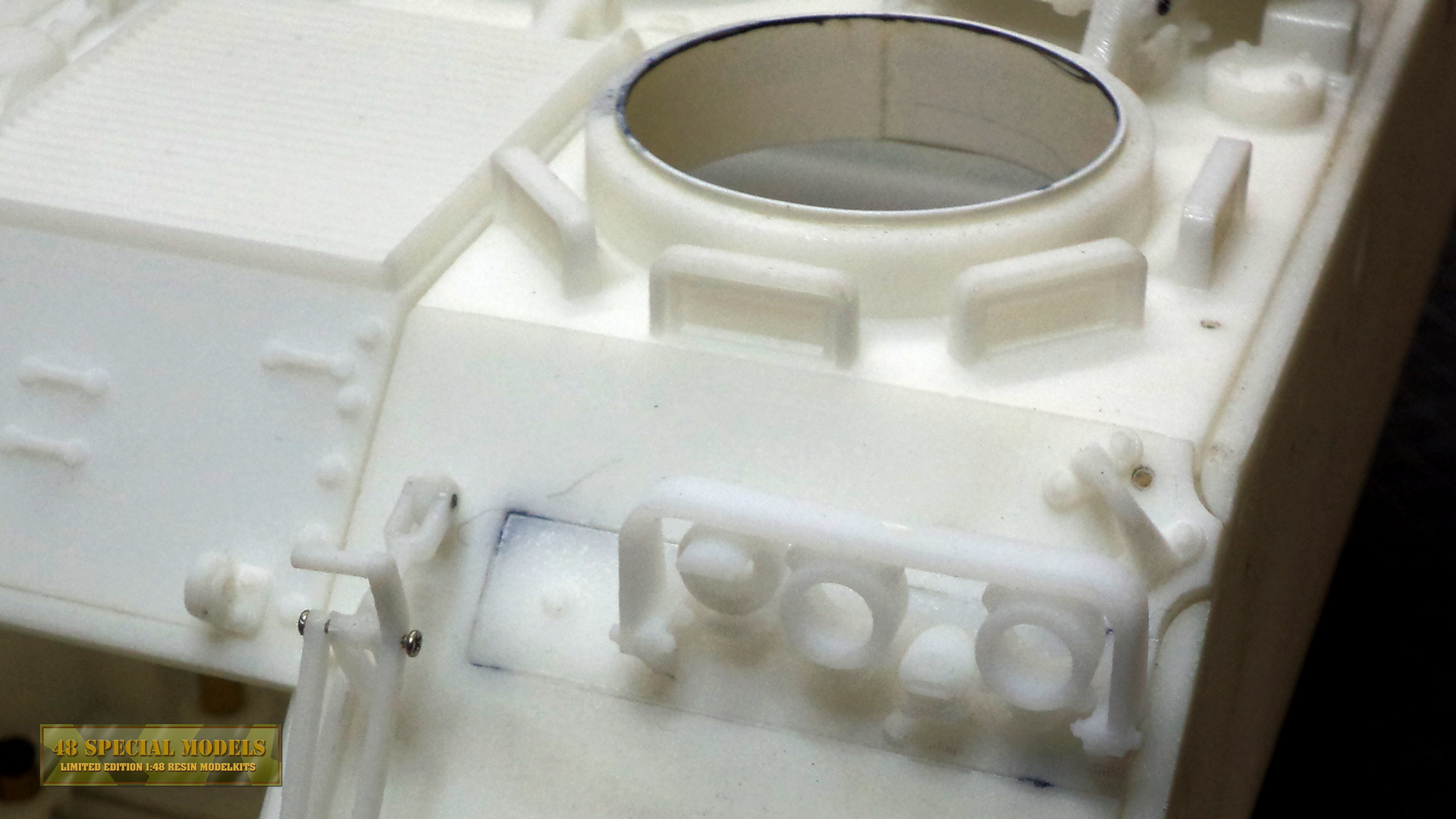

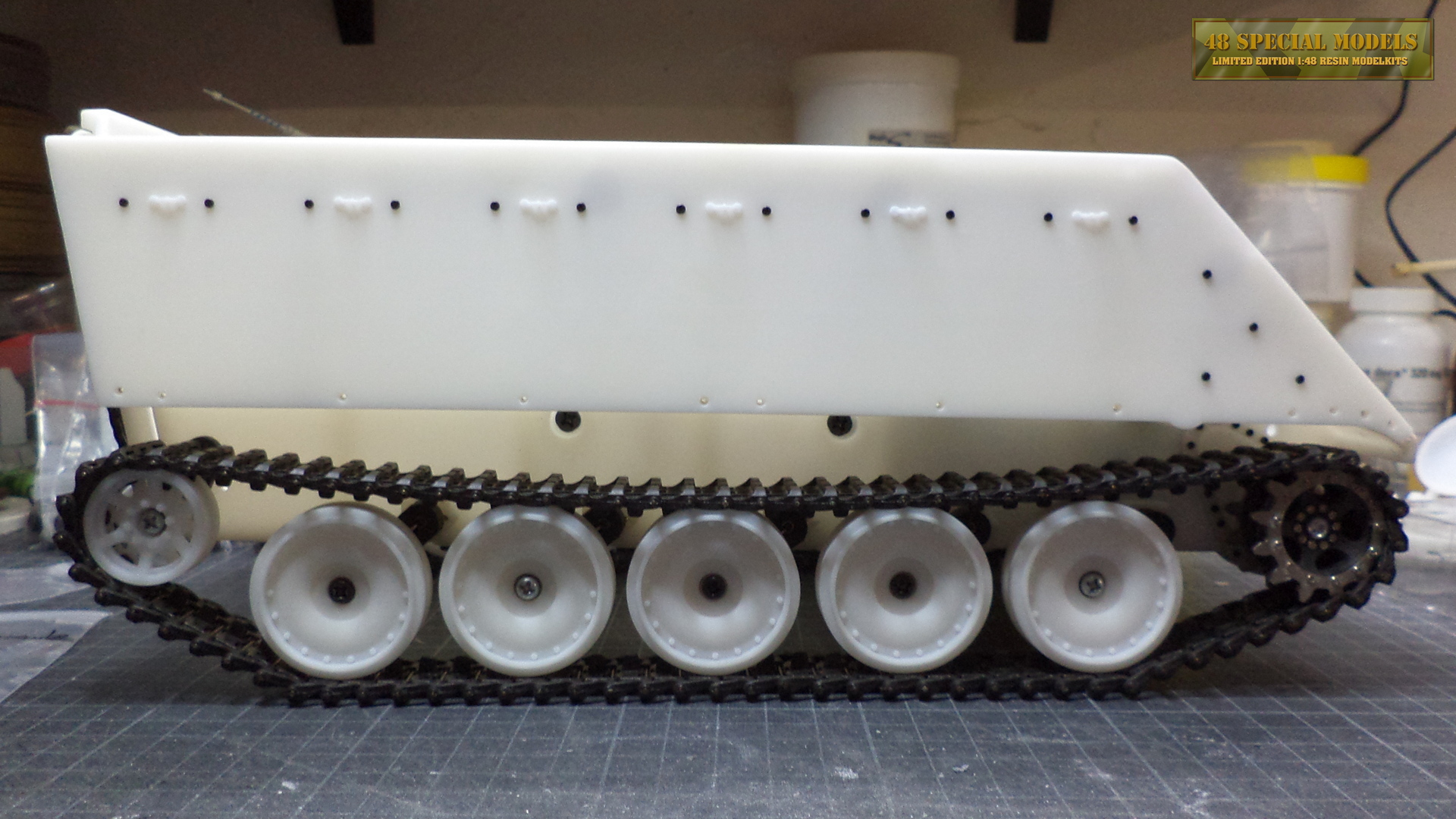

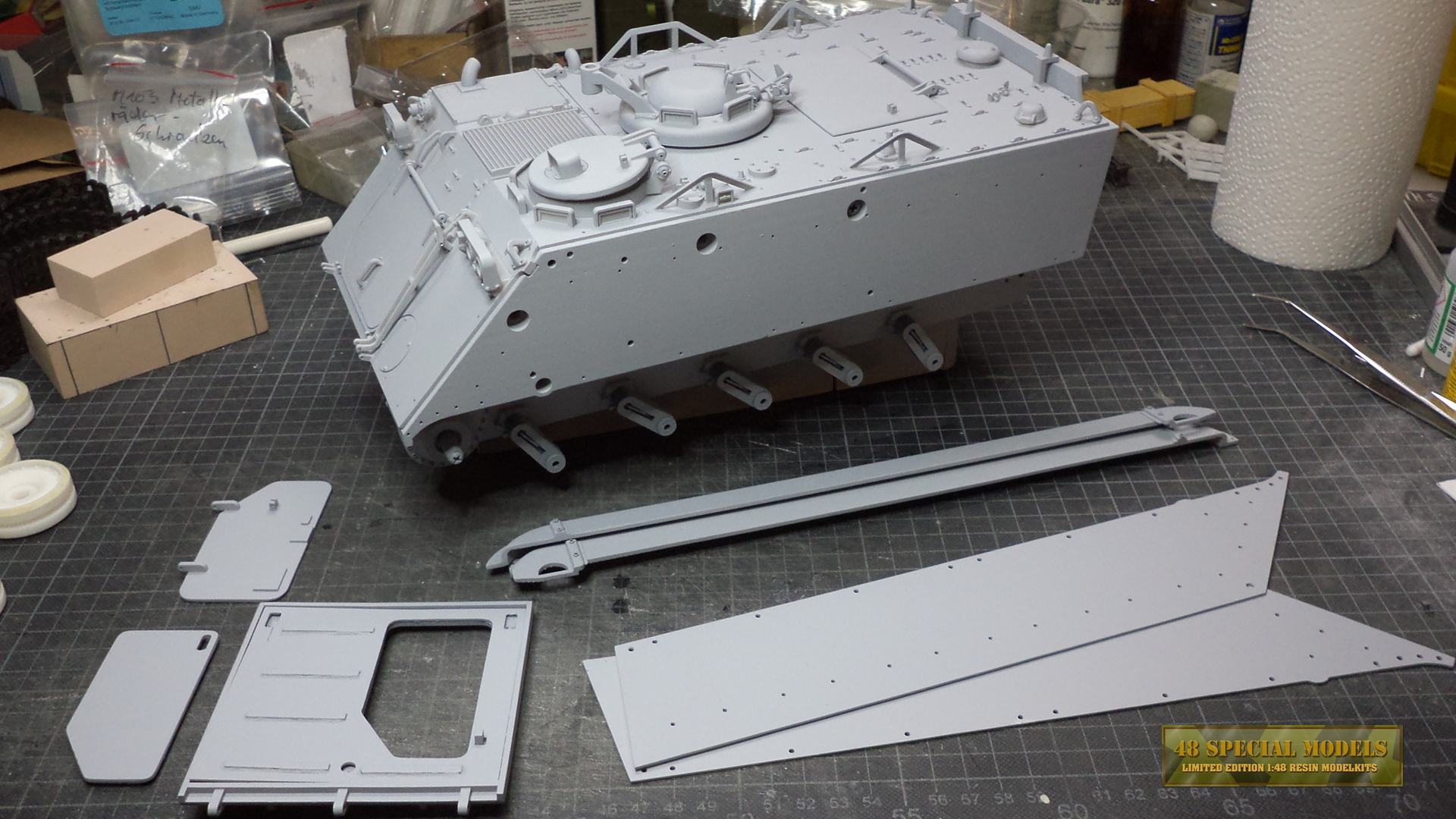

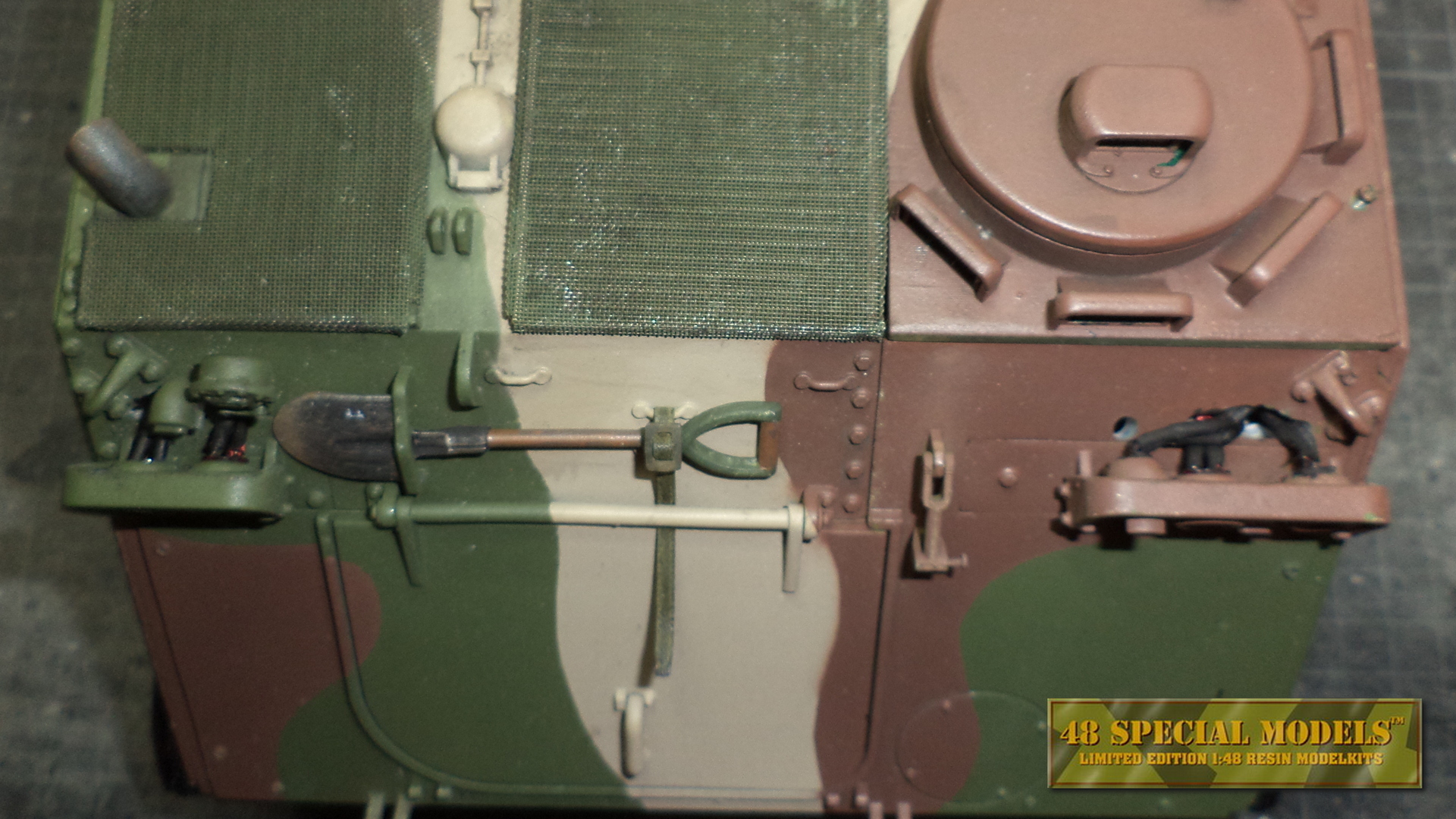

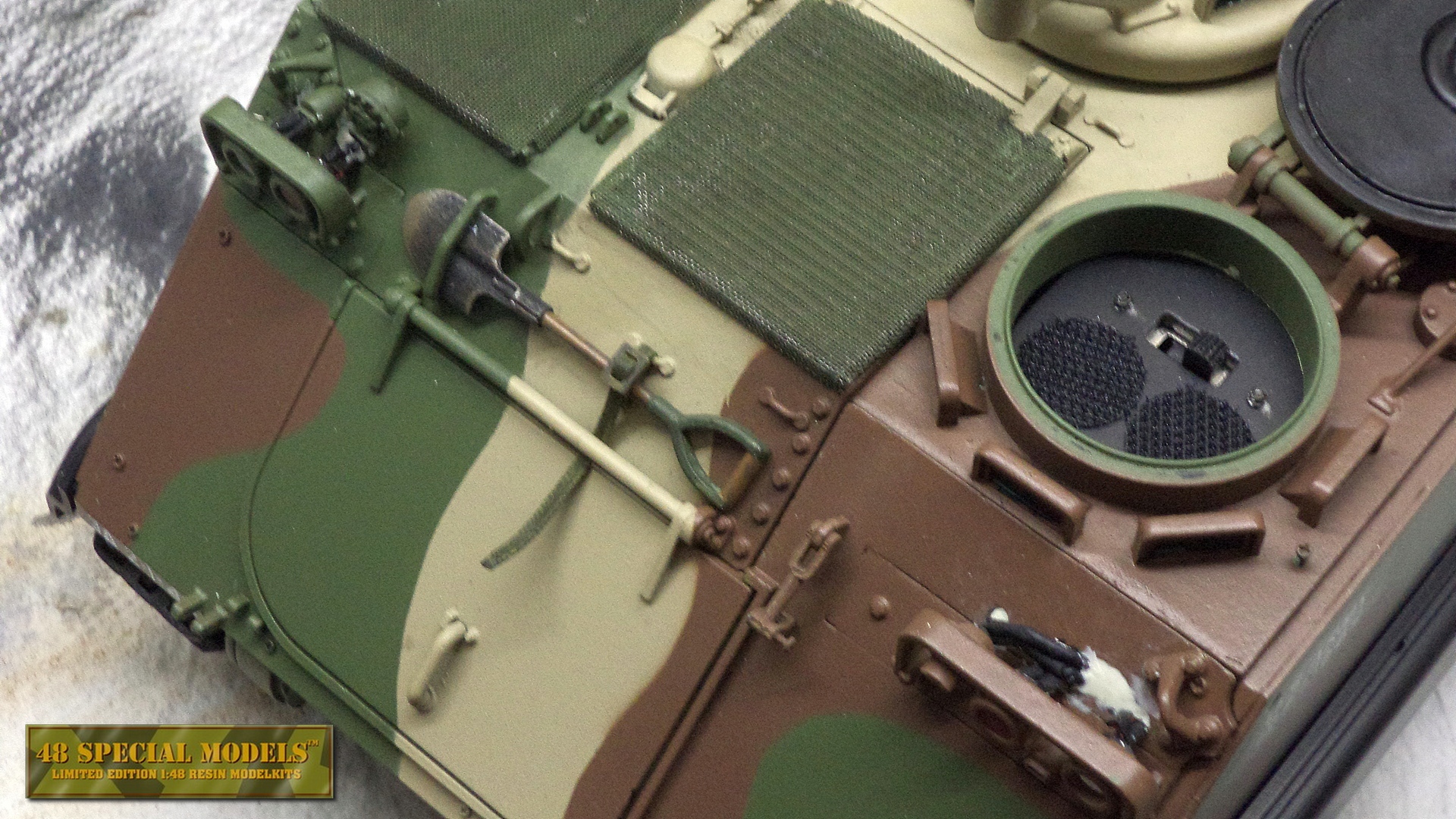

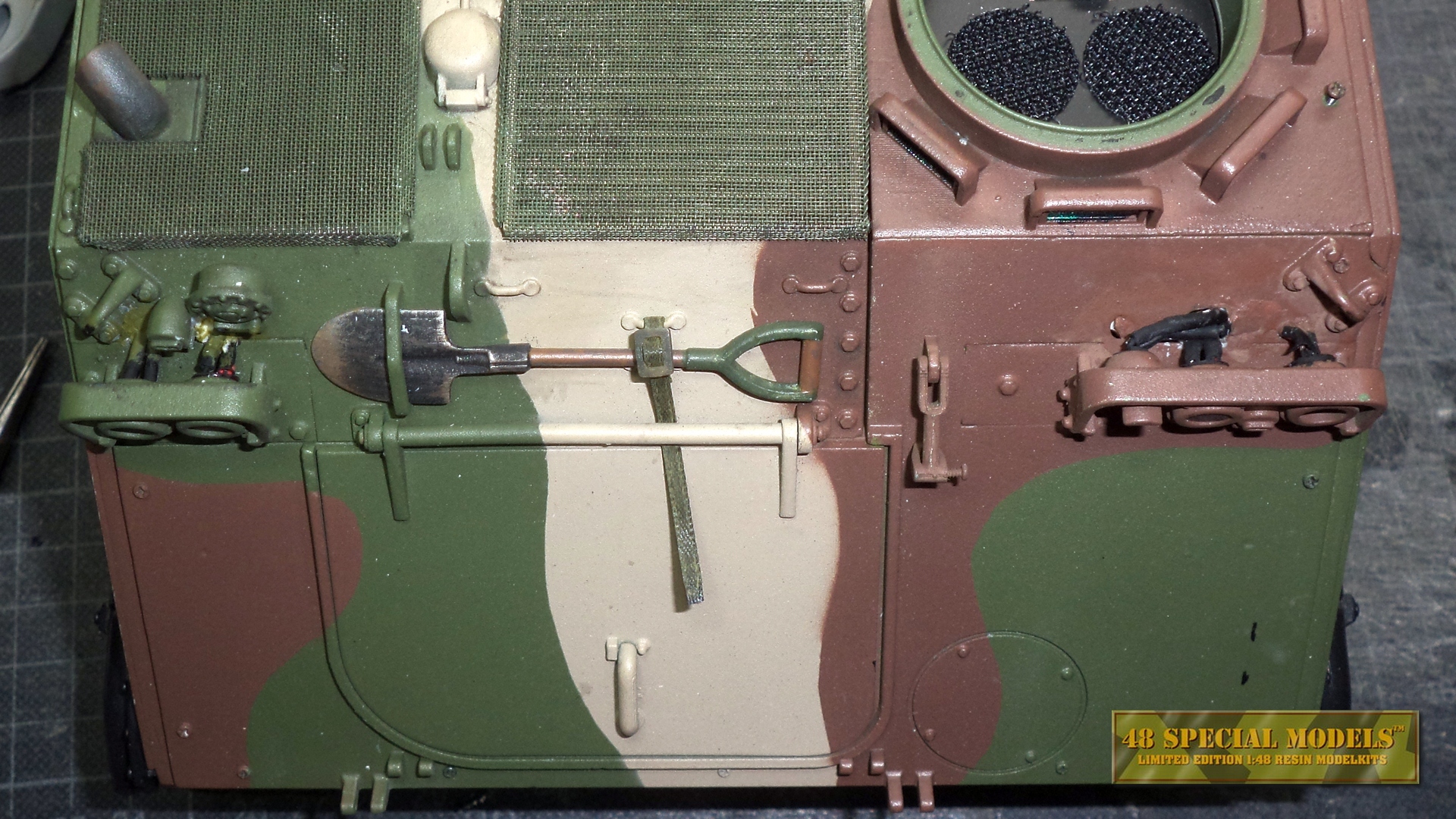

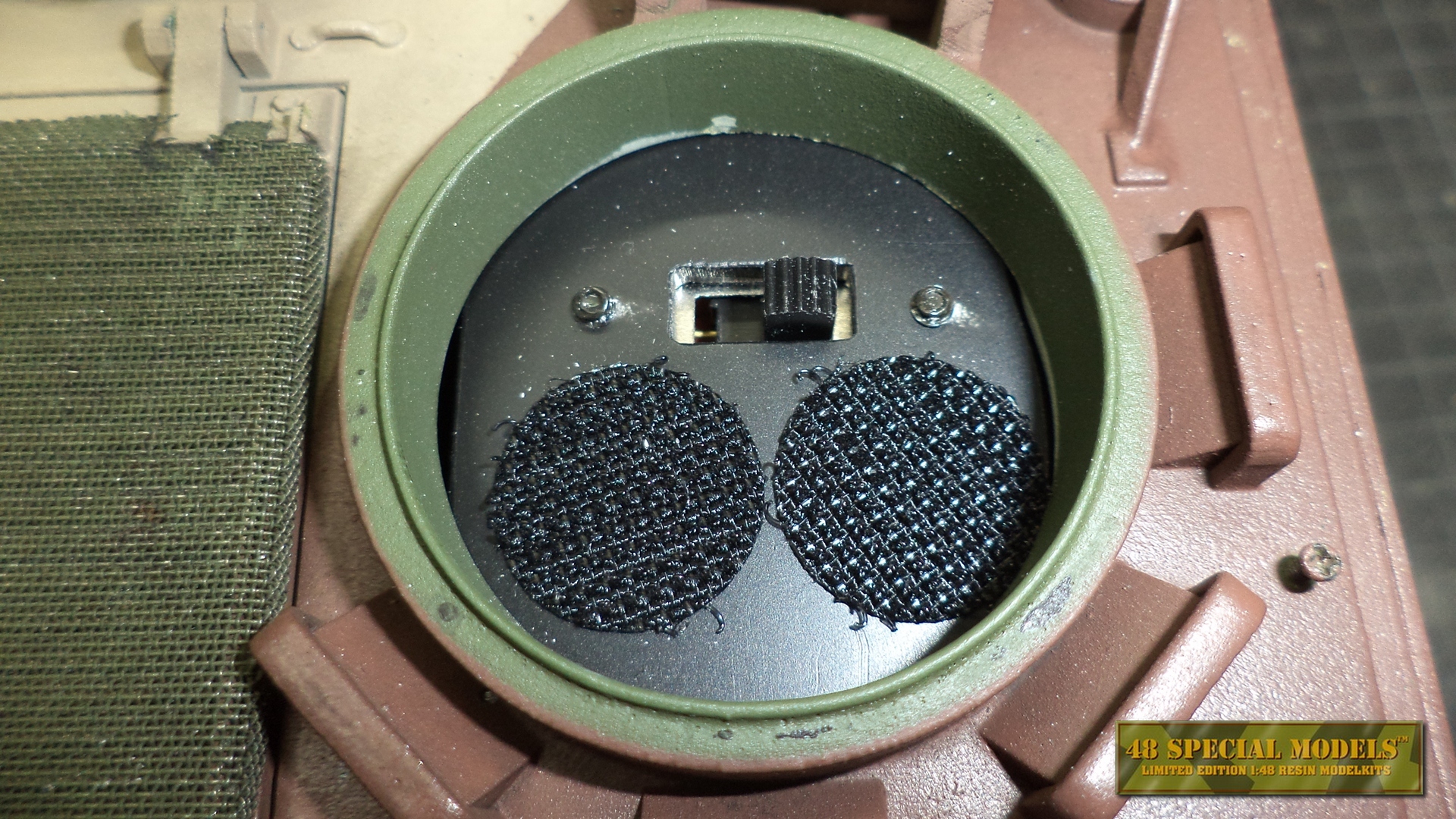

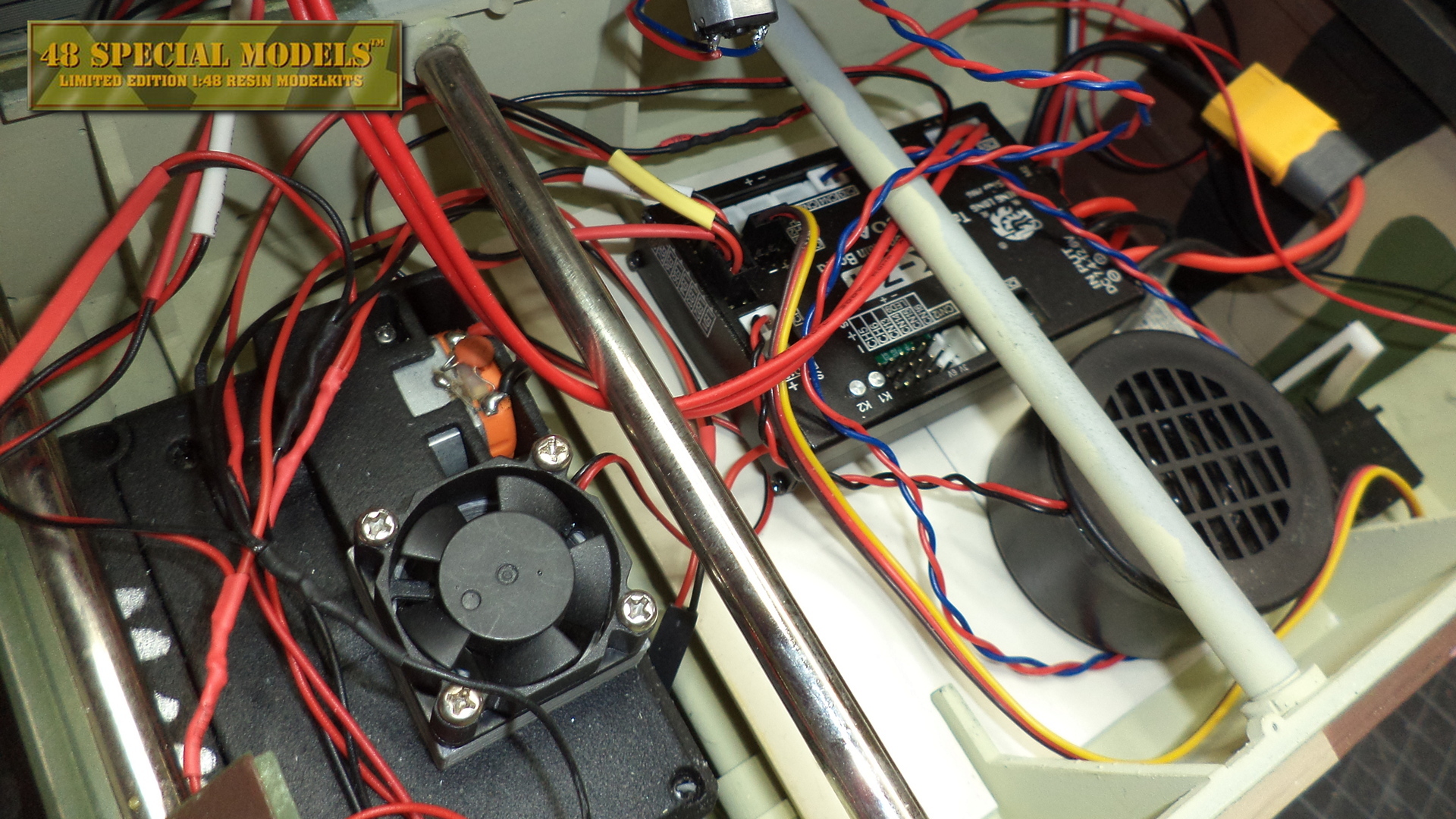

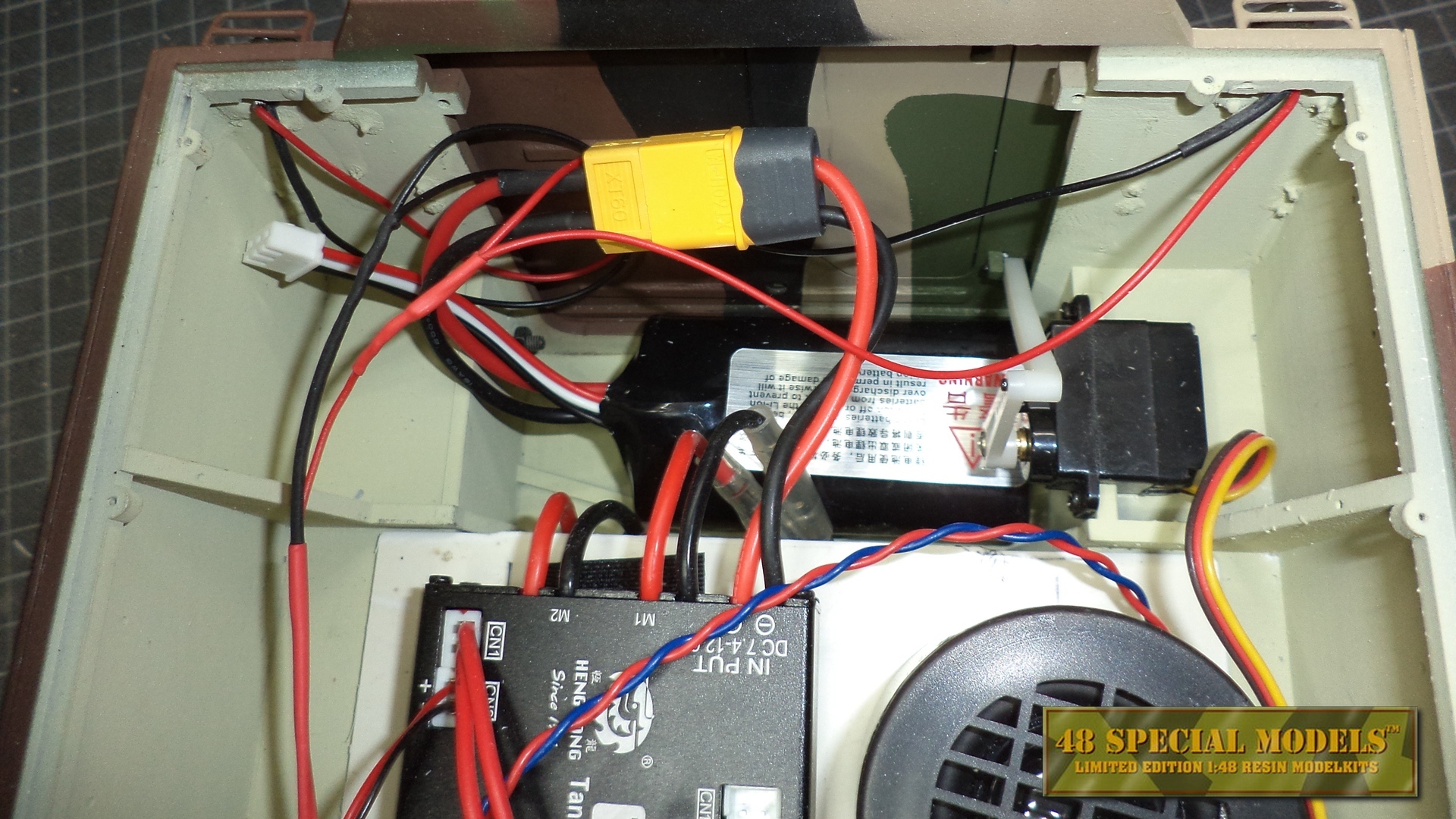

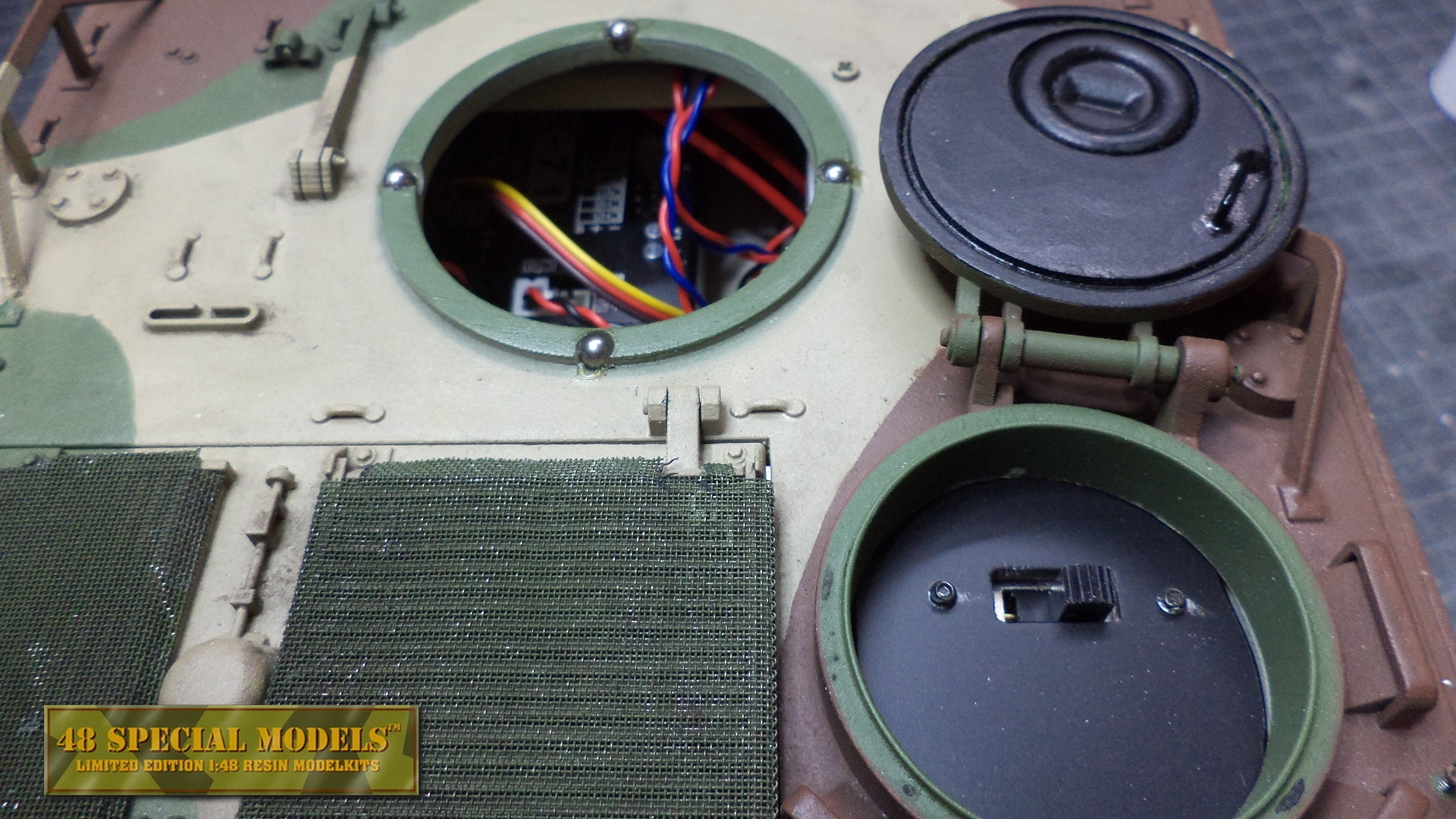

Der Bausatz

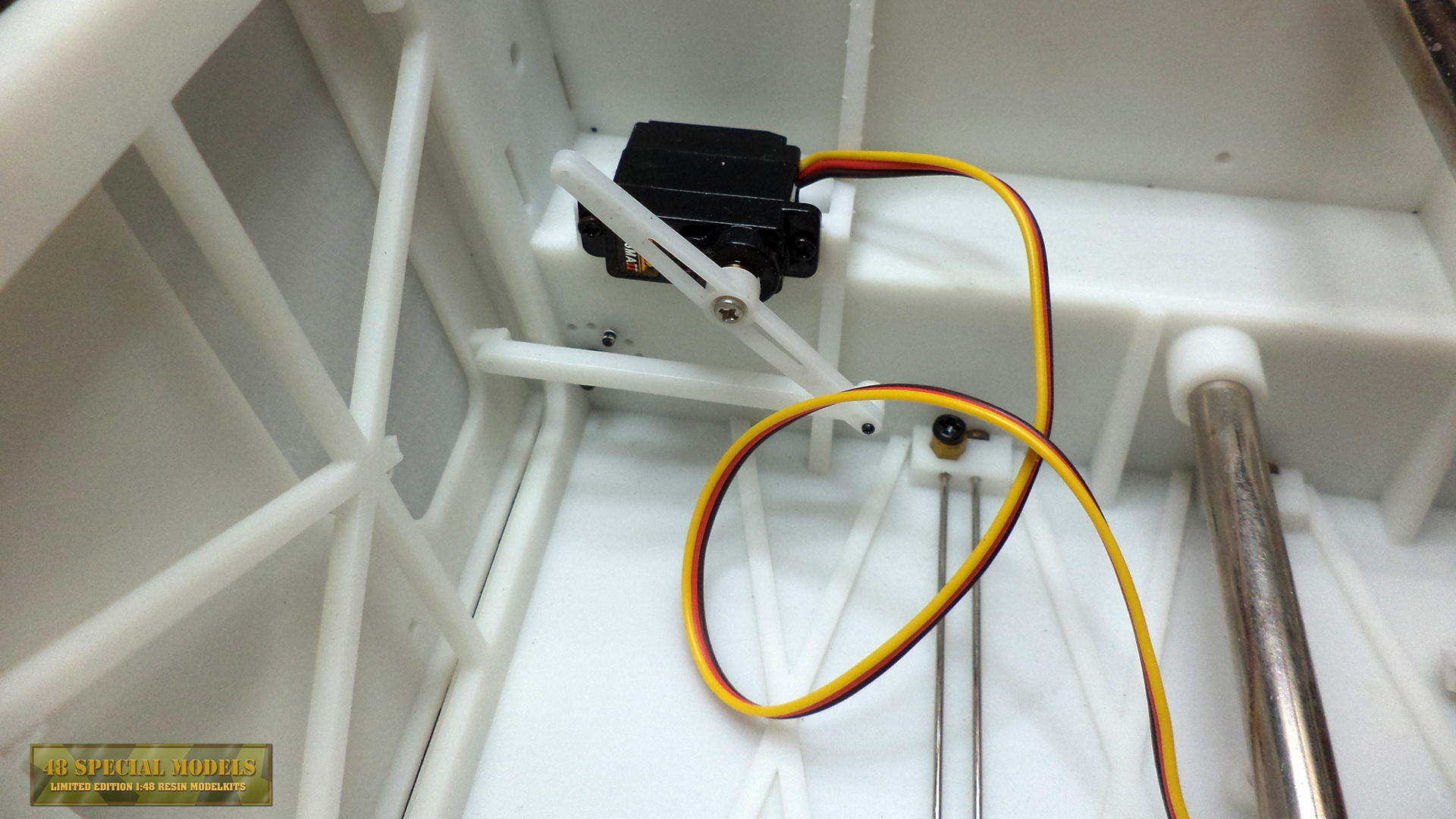

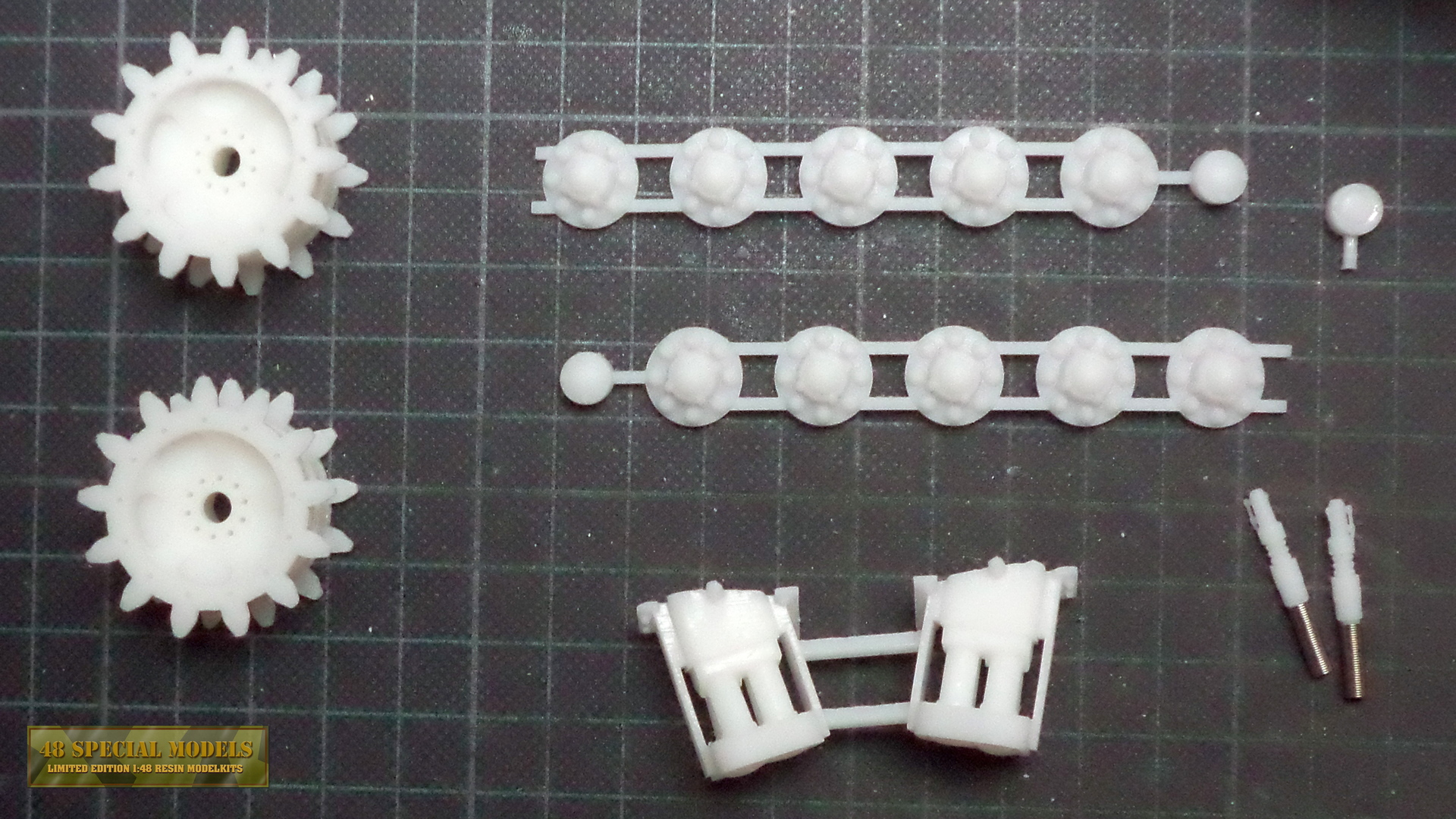

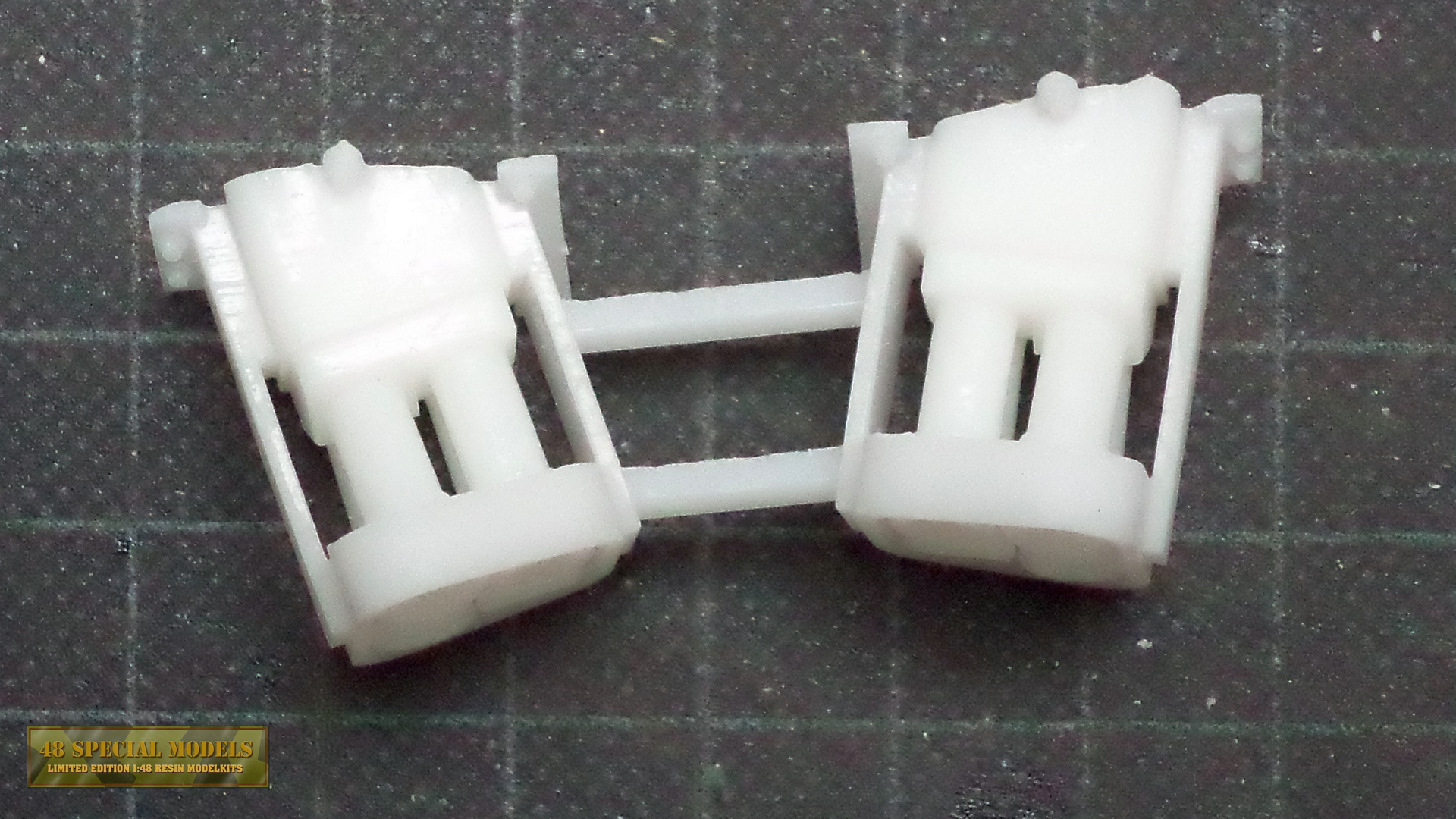

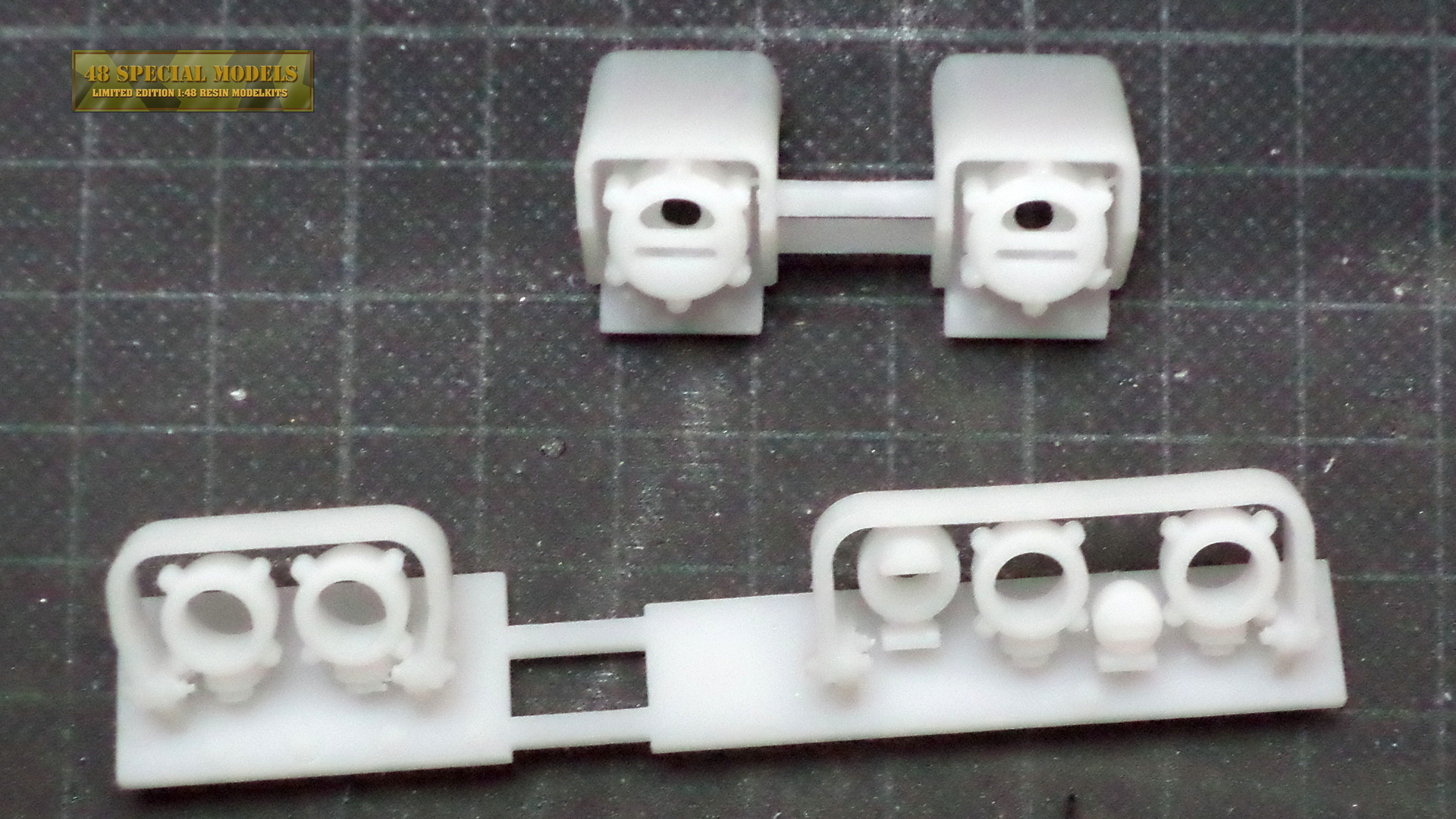

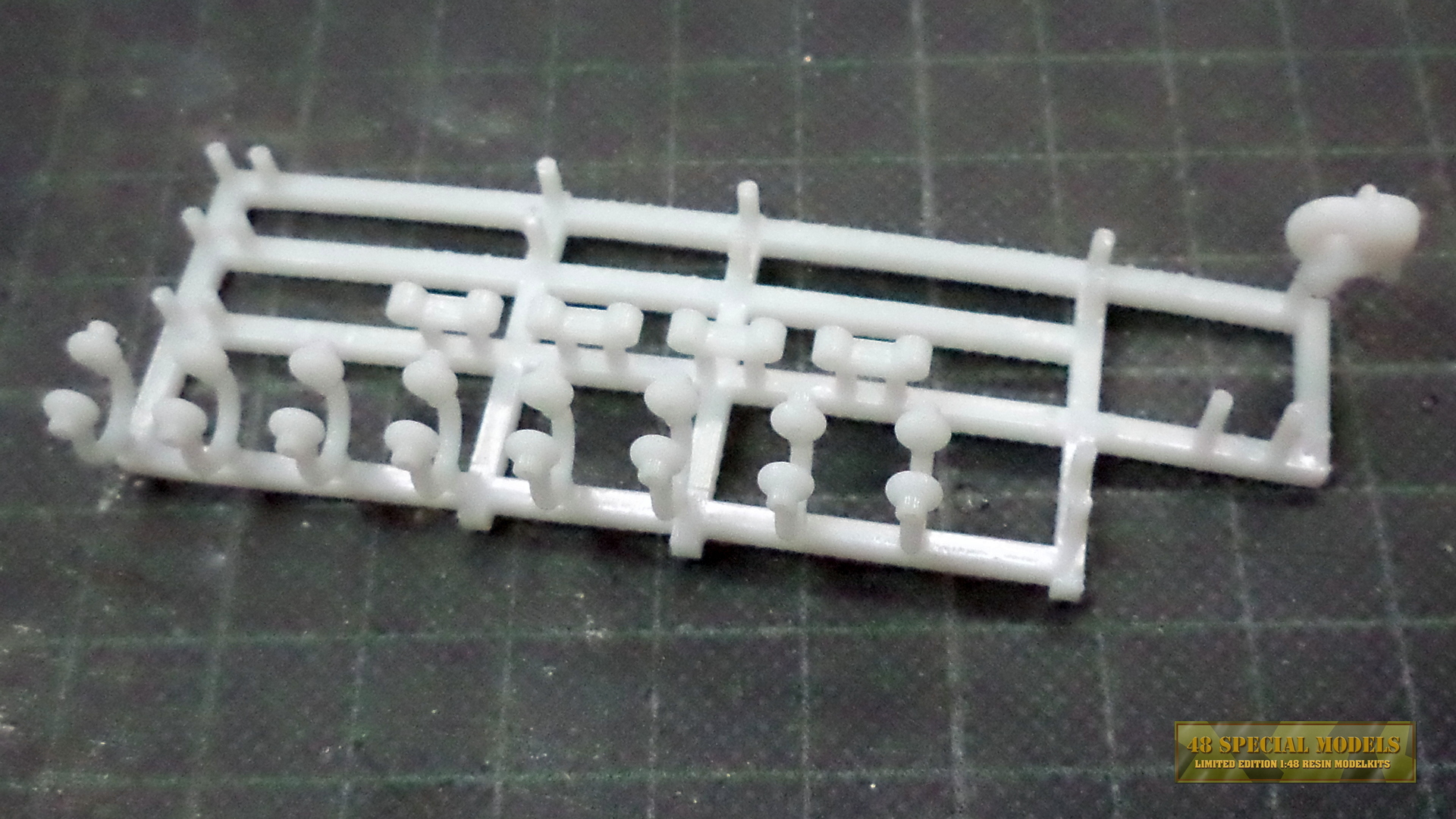

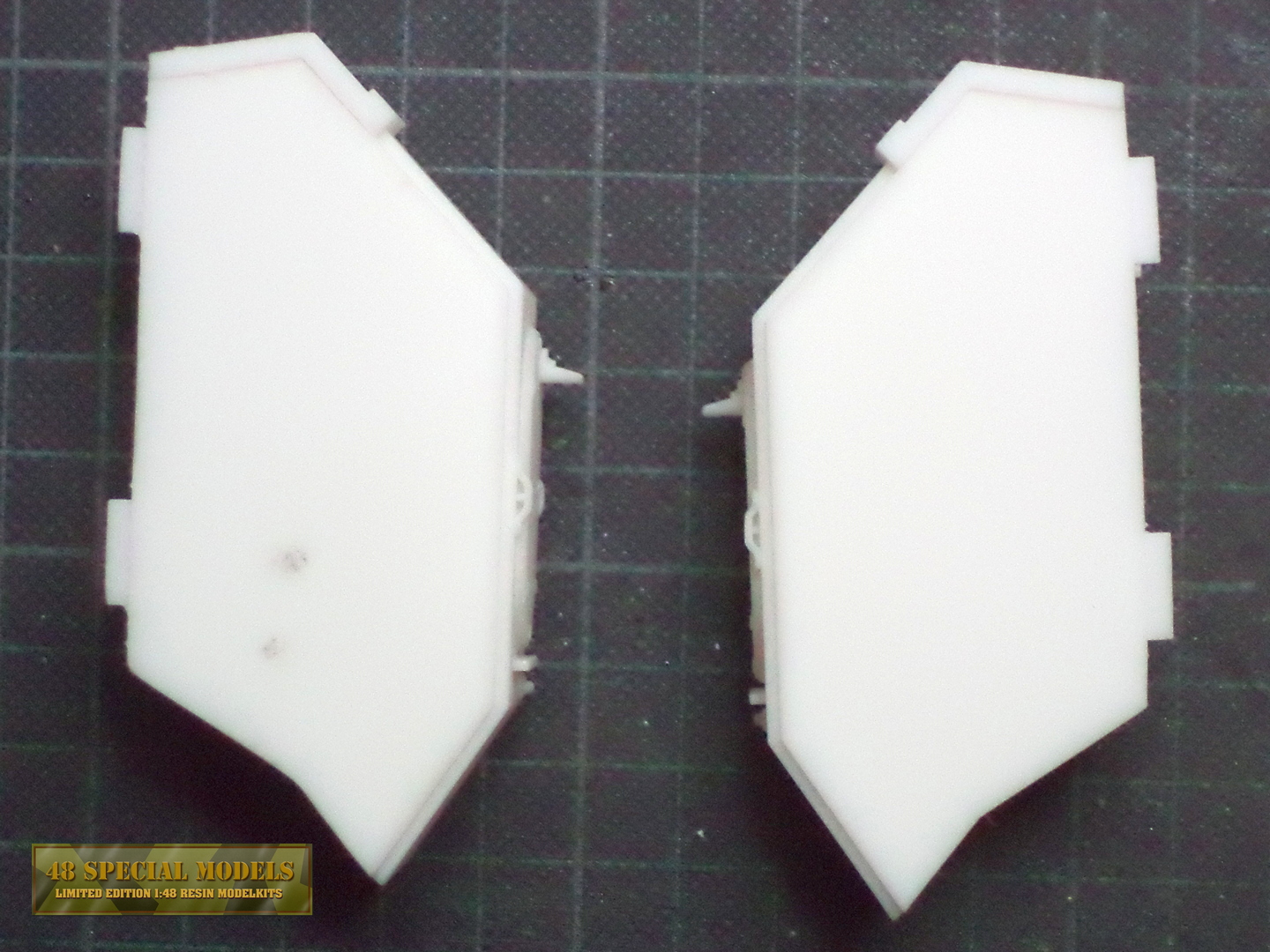

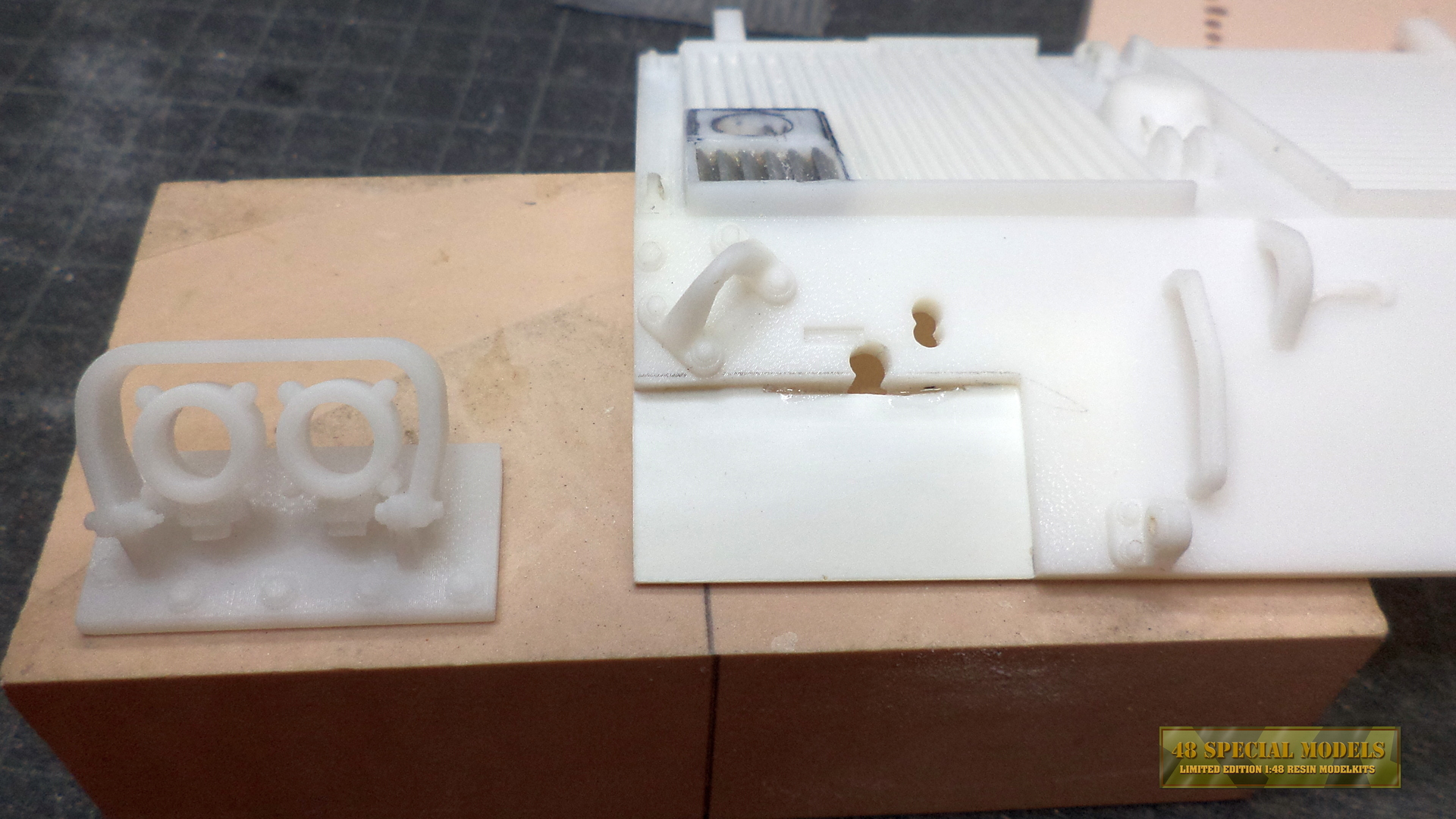

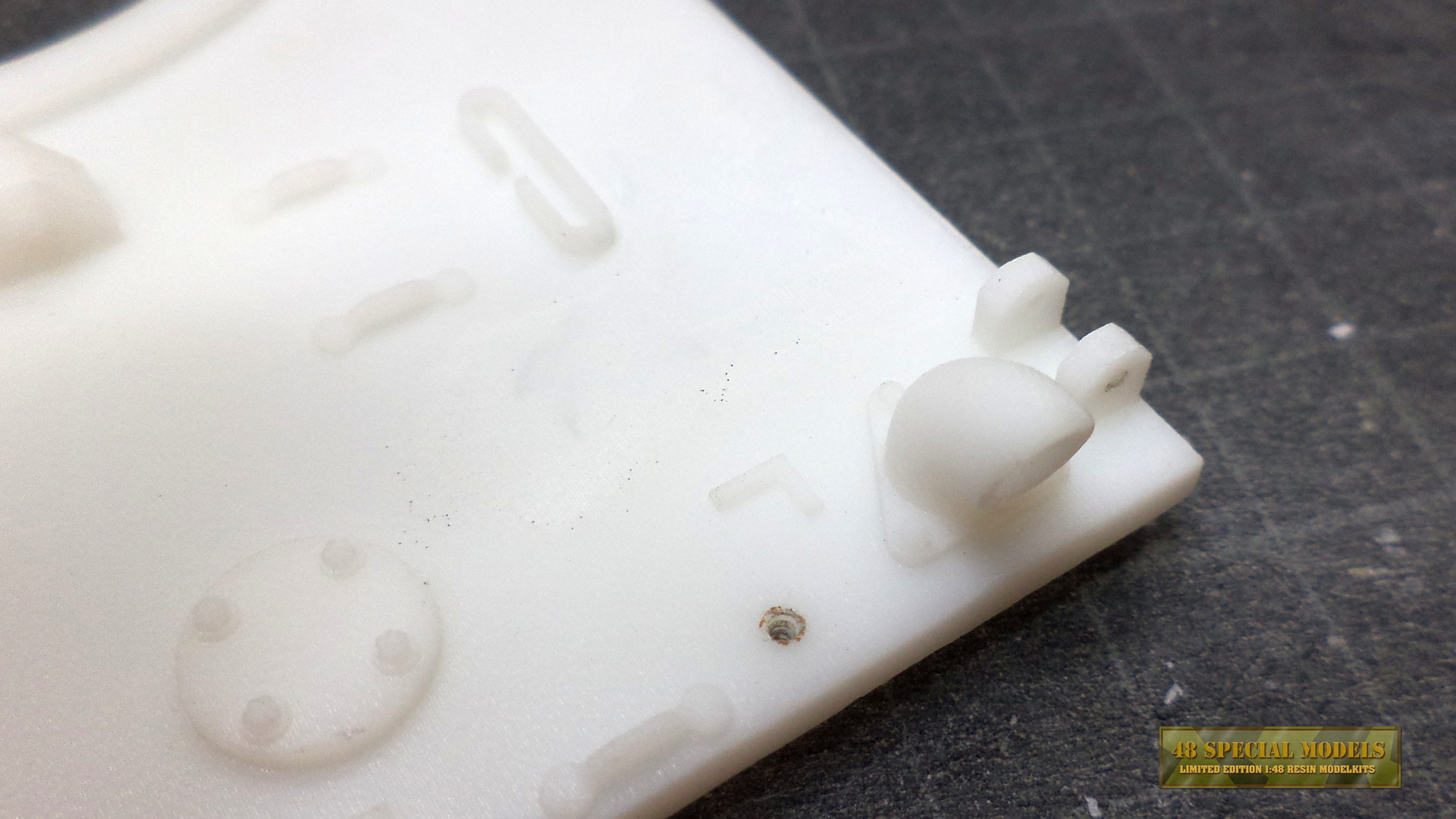

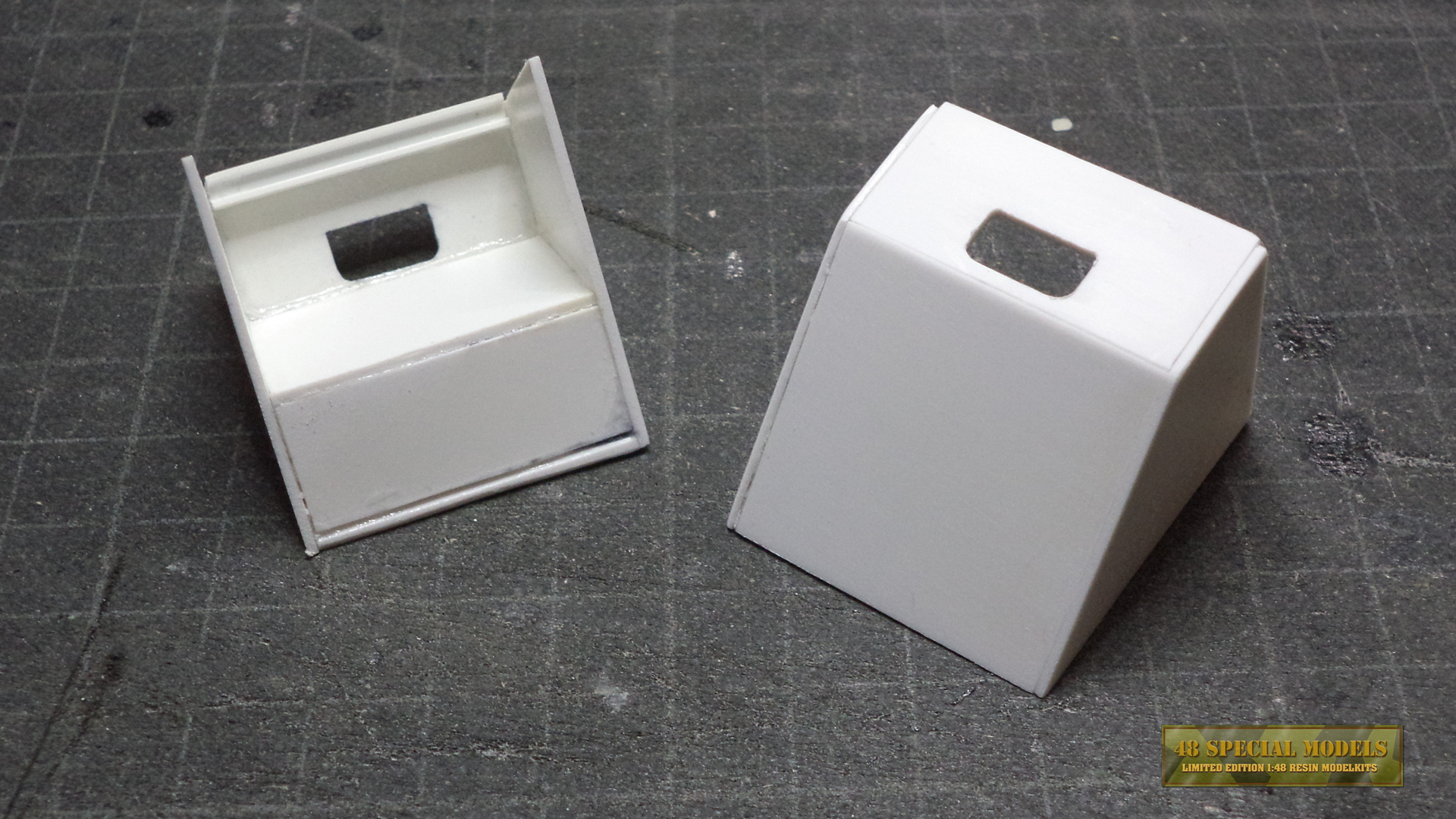

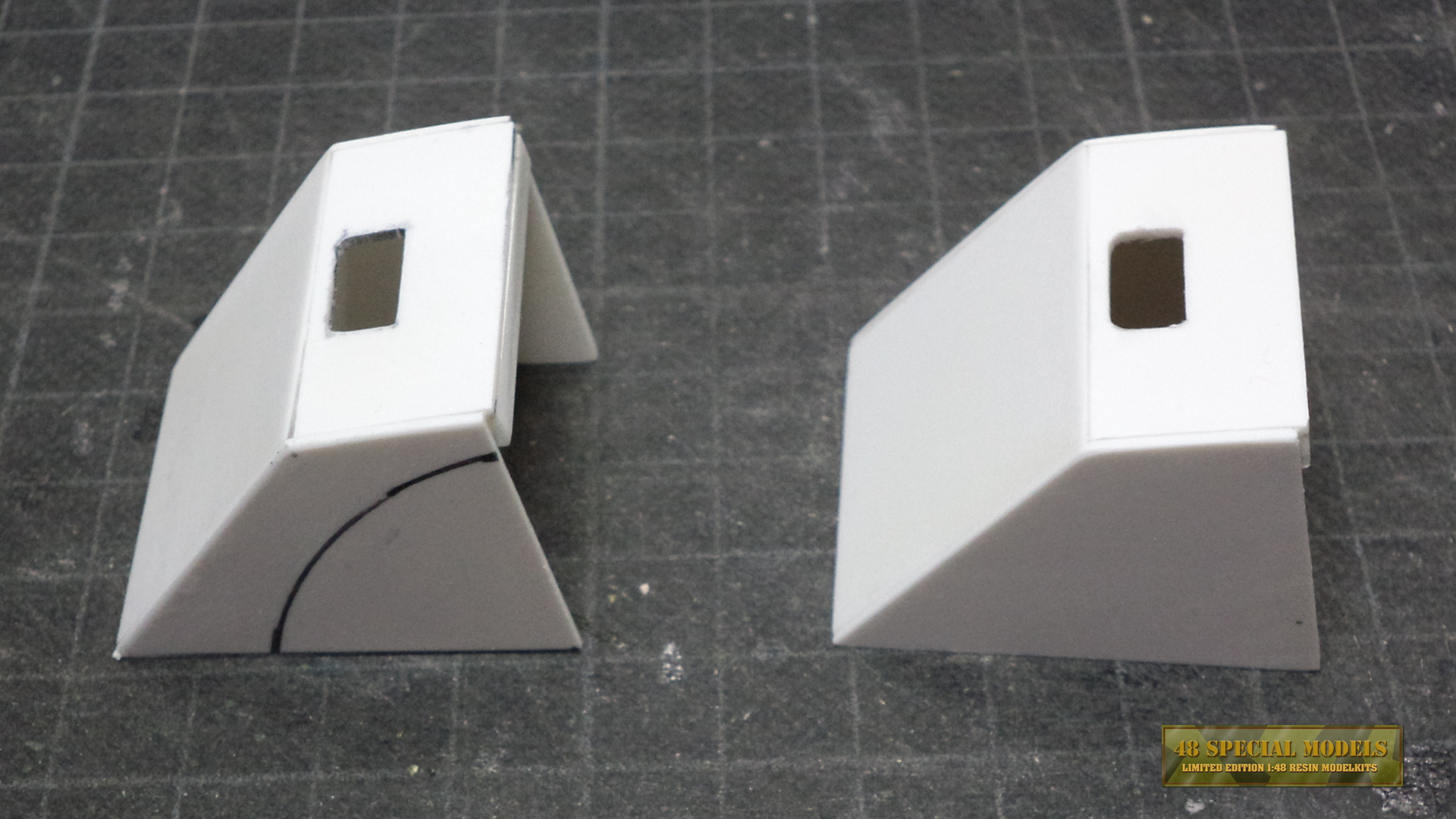

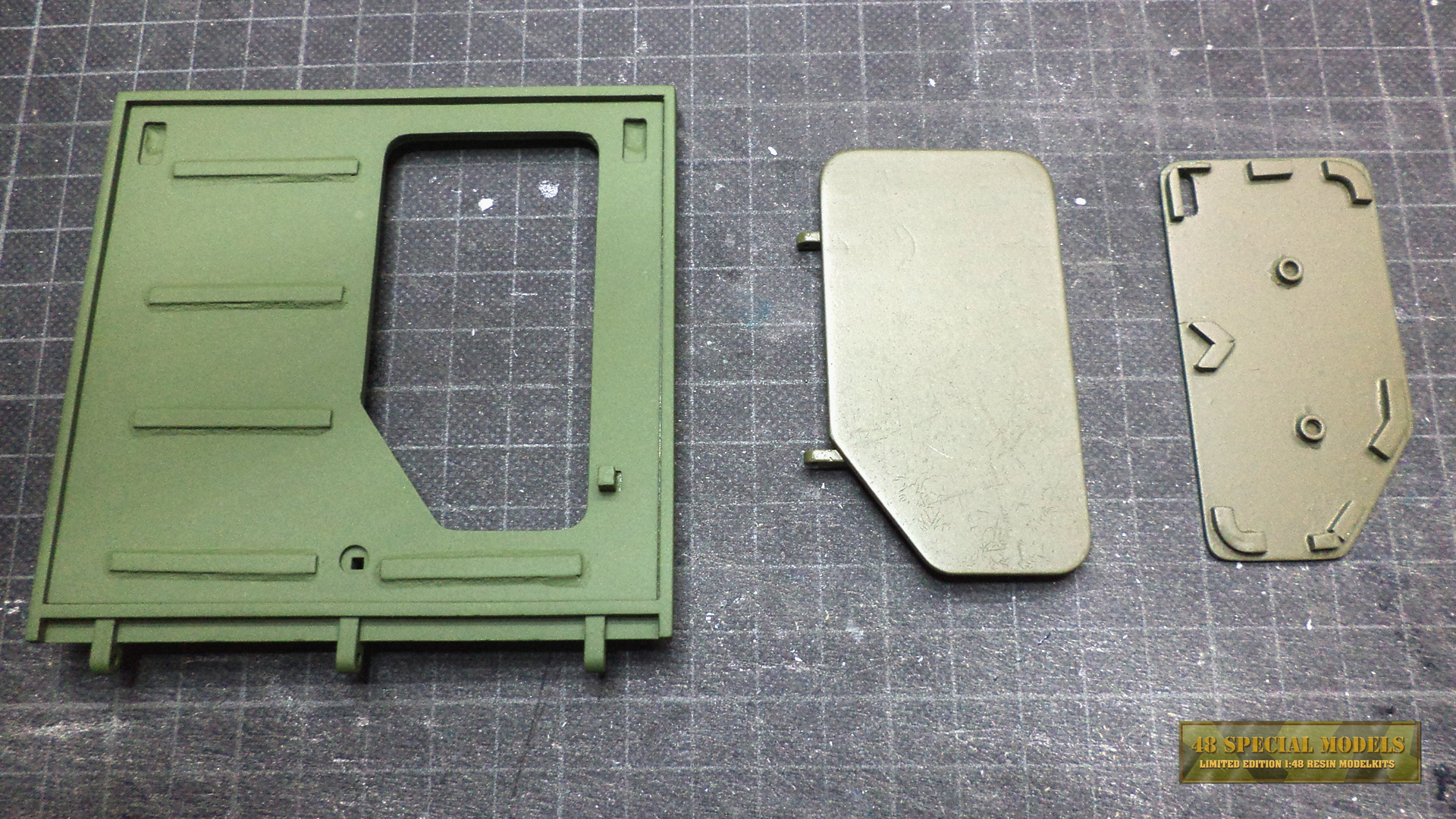

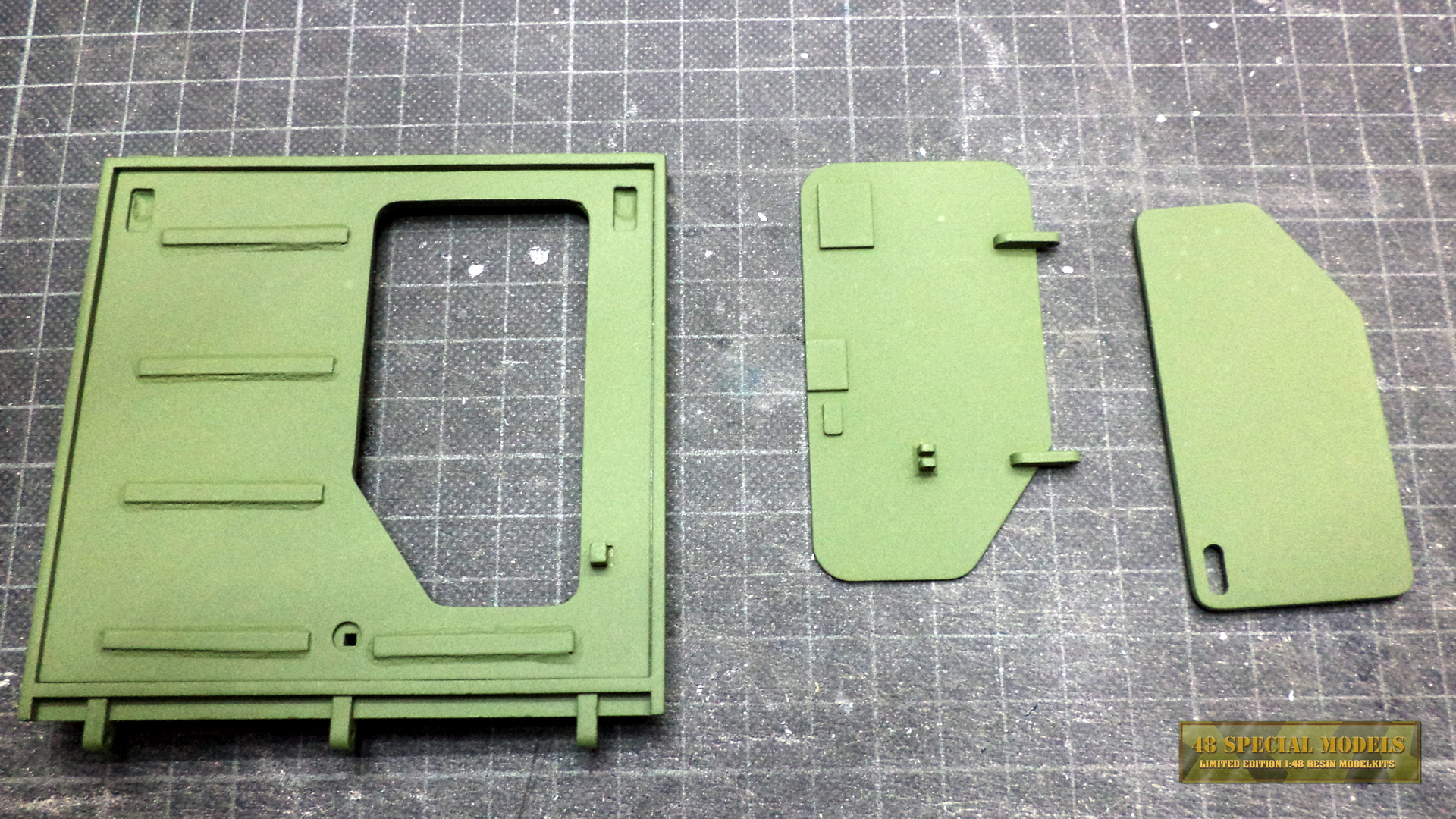

|  | | So kam der Kit an, mit fertig montiertem Chasis und Beutelchen mit Kleinteilen. | Die Oberseite mit geöffneten Lukendeckeln |  |  | | Linke Seite mit Kleinteilen im Vordergrund | Das schwarze sind Schrauben, mit denen die Seitenwand und die Kettenschürze befestigt sind. |  |  | | Das A3 Schwallbrett ist dicker und innen hohl. | Von außen ist die Heckklappe seit dem Urtyp fast unverändert. |  |  | | Die Metallstangen dienen der Versteifung des Rahmens | Der Motor mit Getriebeblock und Lüfter. |  |  | | Die Hecktür läßt sich öffnen und gibt den Blick auf den Servo für den Heckklappenantrieb frei. | Die Hecköffnung hat noch die Stützstreben eingebaut, die später entfernt werden. |  |  | | Neben den Lasergeschnittenen Metallzahnrädern kommen auch gedruckte Zahnräder mit | Die Rauch-/Nebelwerfer werden beim M113 nicht benötigt.

Sie kamen erst am A2 in Gebrauch. |  |  | | Beim A3 sitzen die Lampen auf einer gesonderten Metallplatte | Die Schützbügel für die Antennenpole sind an allen Modellen. |  |  | | Schekel und Scharnierelemente des Schwallbrett | Die externen, gepanzerten Tanks gab es erst beim A3. |

Der

Bausatz kommt, wie auf dem ersten Bild oben zu sehen, schon vormontiert, was der

Stabilität beim Transport um die halbe Welt dient und einiges an

Arbeit spart. Leider fehlte auch hier eine Bauanleitung, die man mir

aber auf Nachfrage als Zip-Datei in Form von 3D-Computergrafiken

zukommen lies. Diese kann man mittlerweile auch direkt auf der Seite des

Shops herunterladen, was vieles sehr vereinfacht.

Allerdings sei

darauf hingewiesen, das es sich offensichtlich nicht um die letzte

Version des Bausatz Designs handelt, da sich einige Teile noch

geändert haben oder so nicht vorhanden sind. Besonders schade ist,

daß die Auspuffanlage, die in den Plänen noch als Einzelteile

anmontiert werden soll, in meinem Modell bereits angedruckt ist, was mir

den Umbau, wie unten zu sehen, etwas verkomplizierte.

Auch die

Seitenwände wurden abweichend von der Grafik aufgebaut. Bei meinem Modell werden die

seitlichen Platten an die Außenwand geschraubt und verdecken

dadurch die Befestigungspunkte der Metallstreben, welche zur

Stabilisierung dienen.

Der restliche Bausatz ist perfekt und bedarf

nur minimaler Überarbeitung, wenn man ihn einfach als A3 Version

bauen möchte.

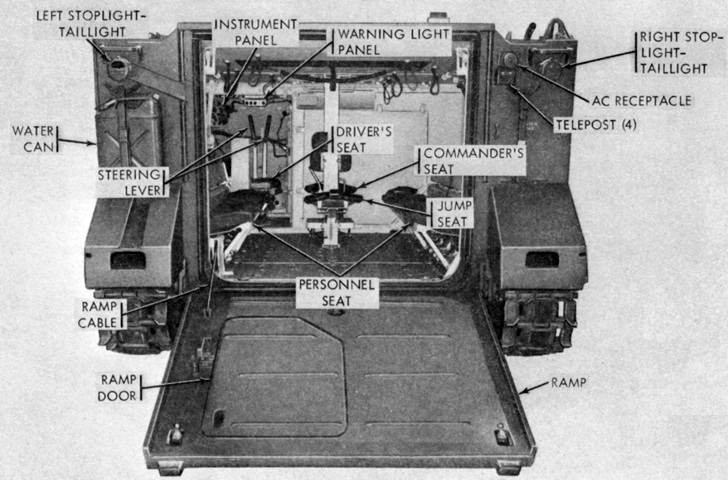

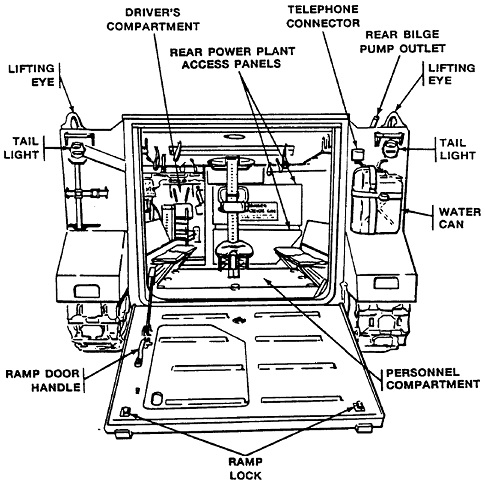

Da das Fahrzeug als RC-Modell ausgelegt ist,

beschränkt sich der Innenraum auf die für den Betrieb

nötigen Einbauten, wie Getriebe-/Motor-Einheit Turmantrieb und

Heckklappenservo.

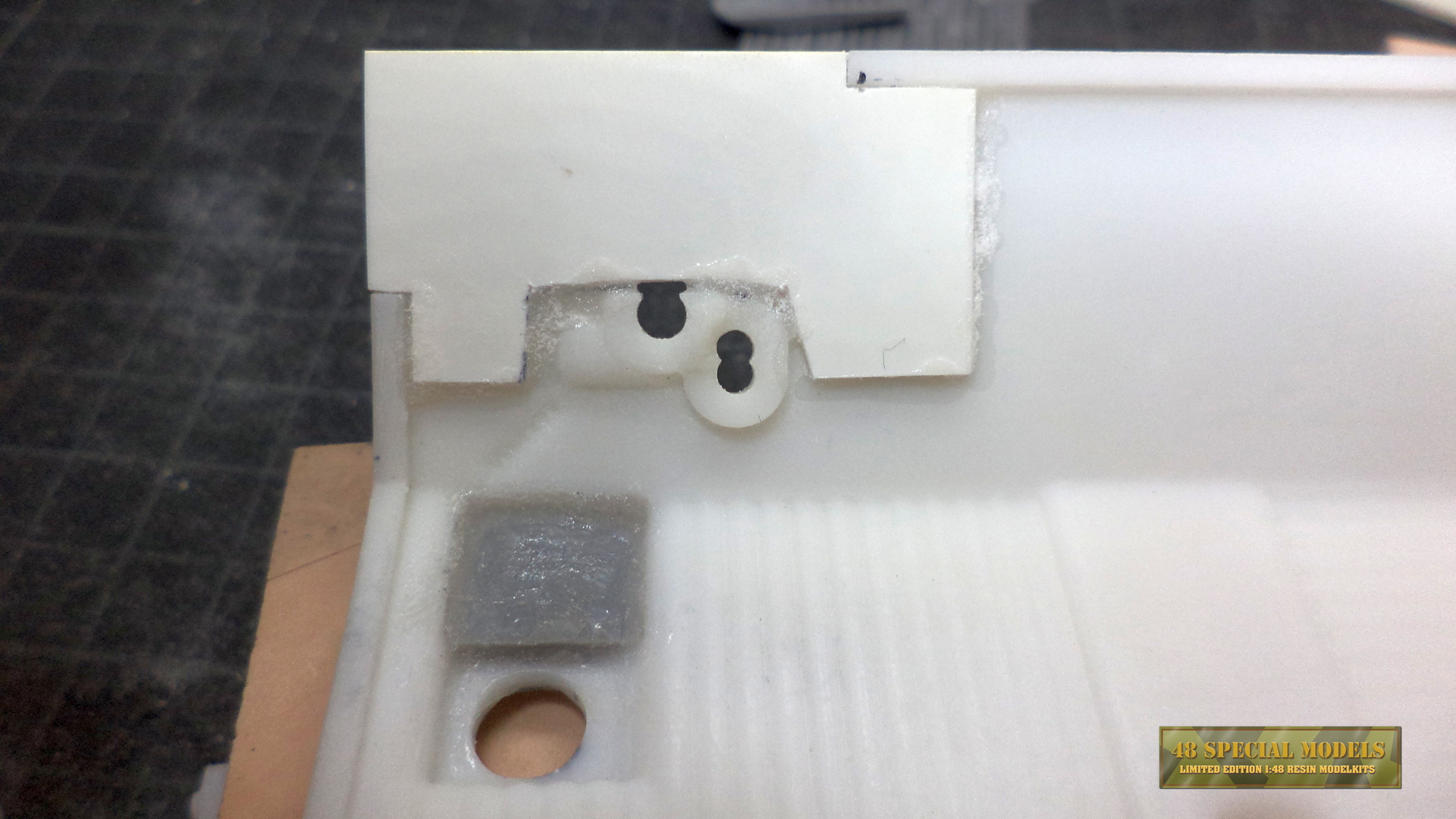

In der Öffnung der Rückwand befindet

sich ein Stützstrebenkreuz, welches wohl der Stabilisierung dienen

soll, aber natürlich beim Öffnen der Rampe etwas irritiert.

Ich

habe dieses direkt mal entfernt, da ich annehme, daß die

Belastung bei dem würfelförmigen Fahrzeug eher gering ist.

Sollte sich herausstellen das hier eine Versteifung nötig wird, kann

man diese noch nachträglich nachrüsten.

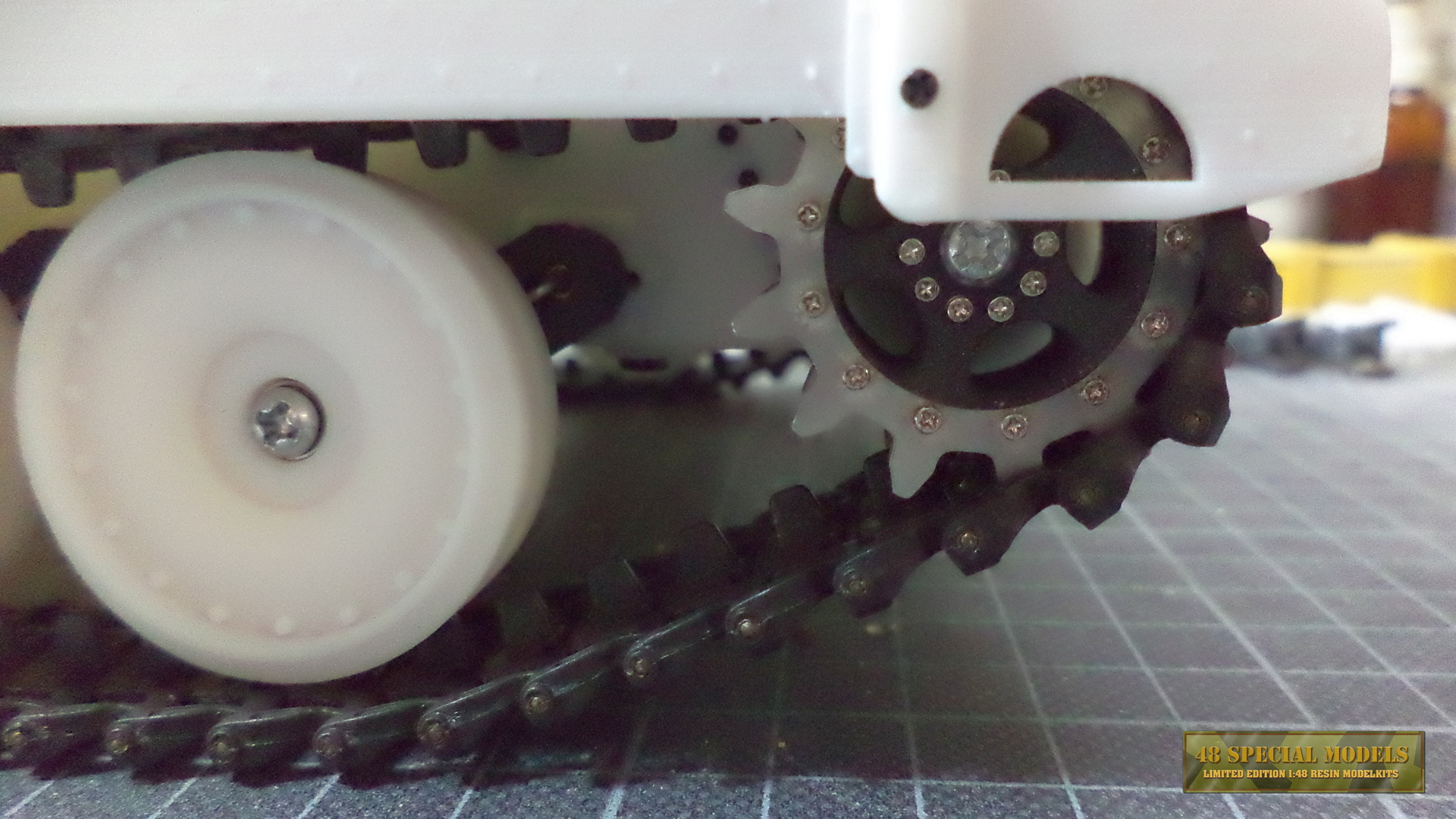

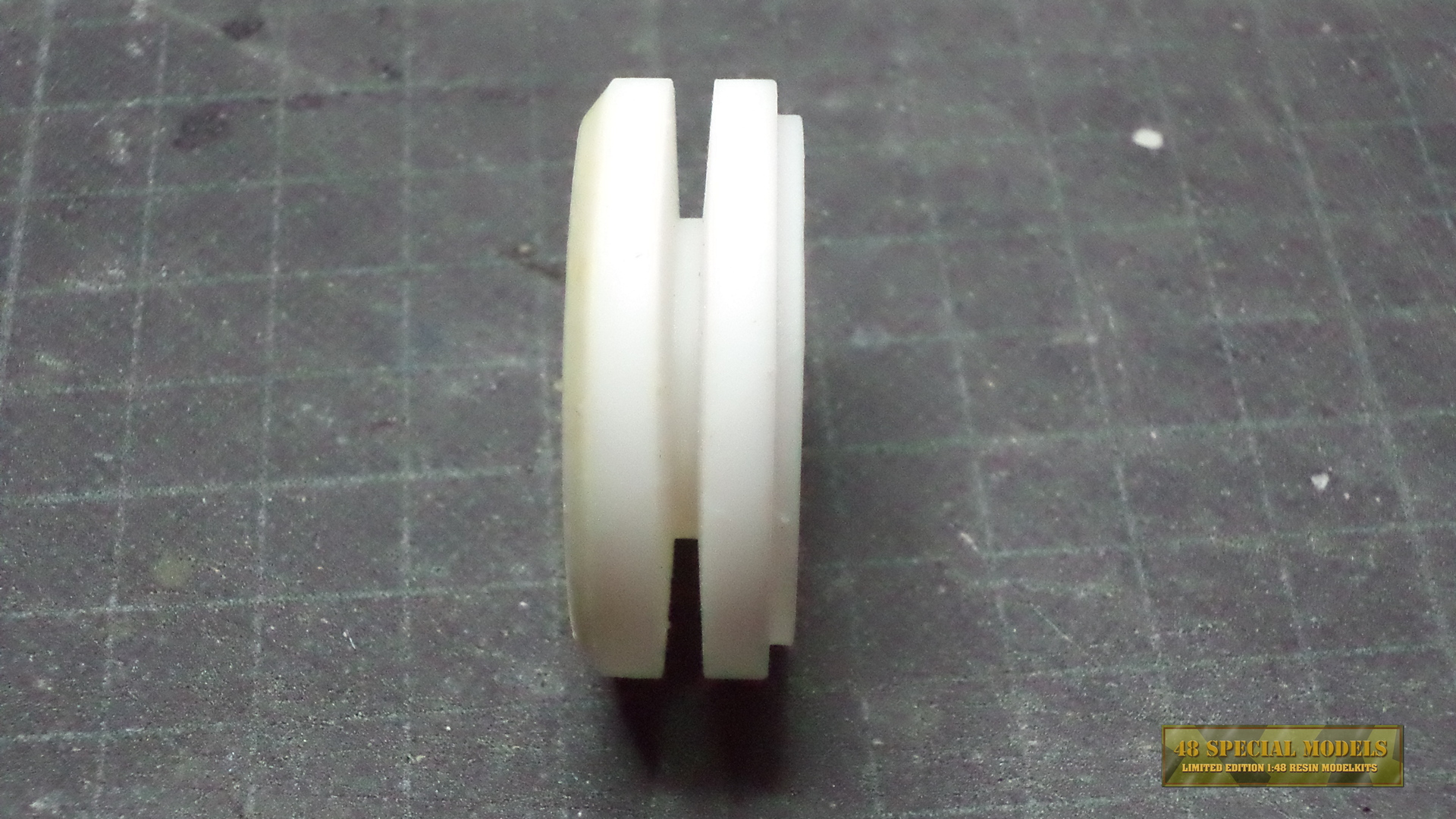

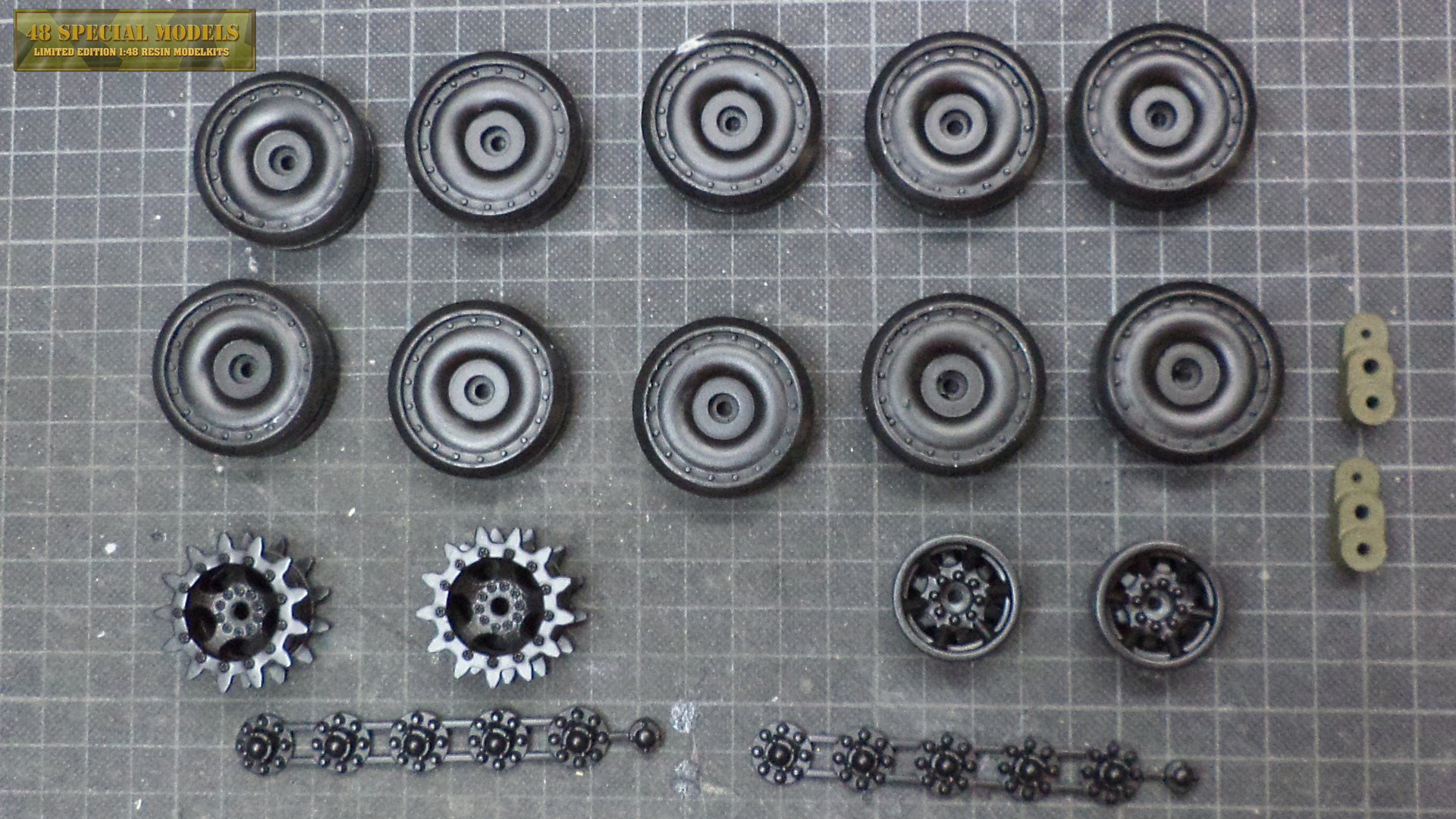

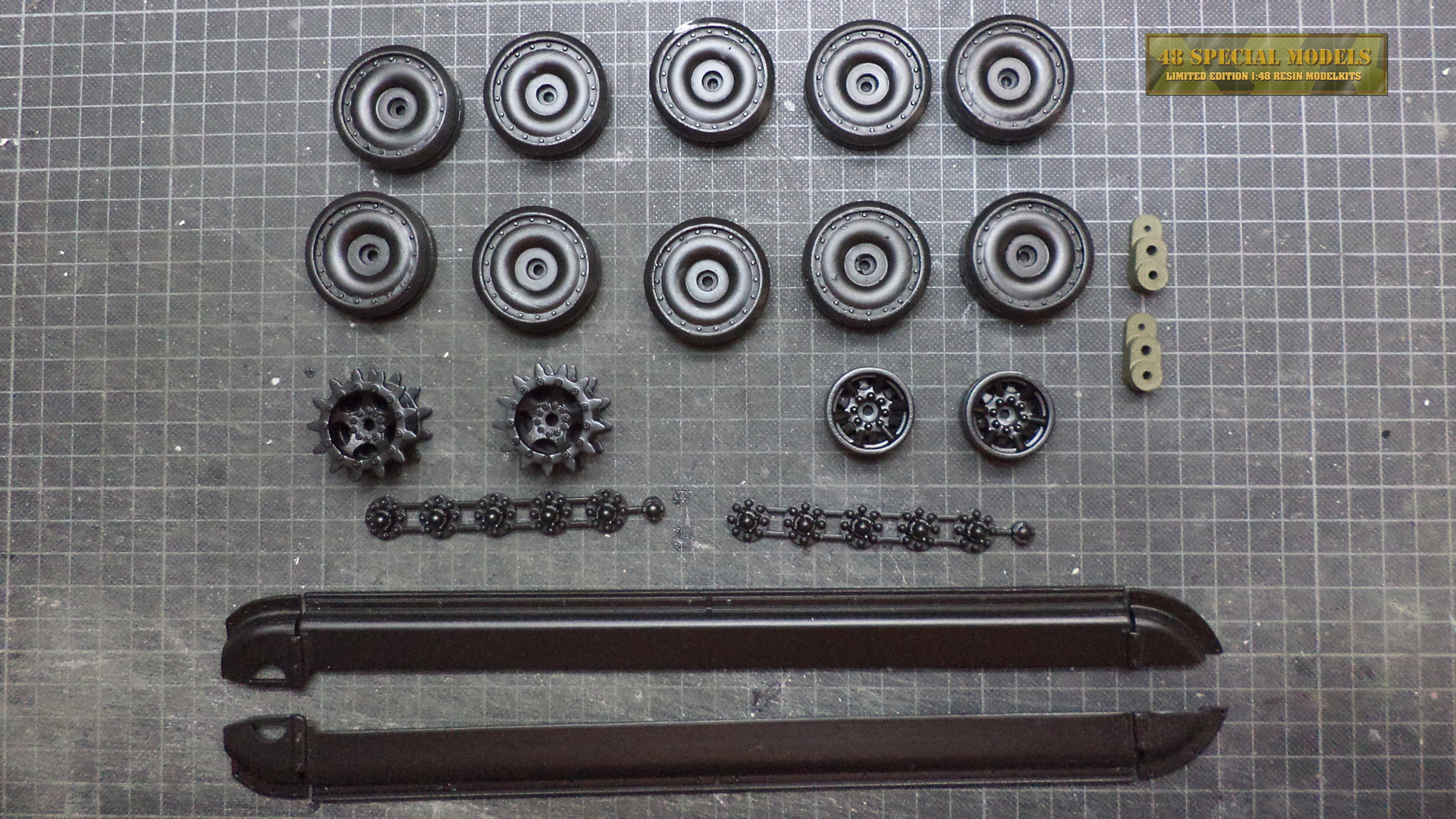

Die Kette des

M113 wurde dem Panzer III/IV von Heng Long entliehen, da die Maße

stimmen kein Problem. Das Antriebszahnrad gibt es zweimal. Einmal als 3D

gedrucktes Teil und dann noch als Nylonkern mit lasergeschnittenem Zahnkranz aus Edelstahl. So

kann man entweder eine Standmodellversion bauen oder eine RC-Version,

die auch mit der Metallkette läuft!

| Der M113 Urtyp Umbau

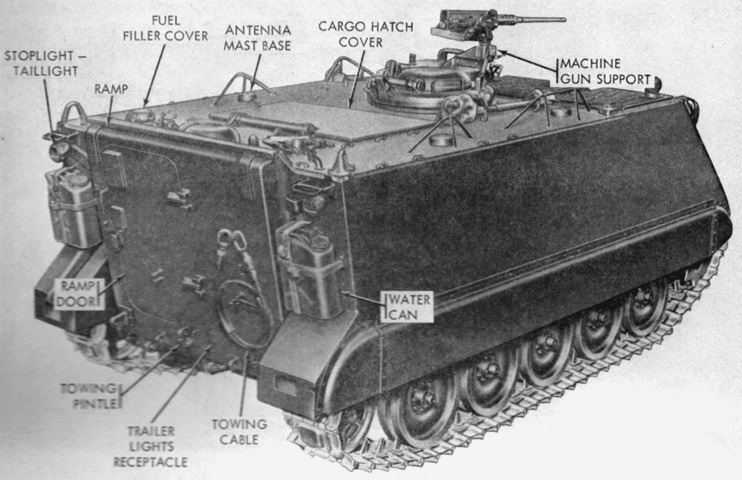

|  | | Hier

sieht man die Oberseite und die Auspuffanlage. Sie besteht nur aus

einem einfachen Rohr. Dahinter ist nur ein Auslass für die

Innenraumheizung. Beim A3 gibt es dahinter noch den Einlass für

die Heizung! | Gute

Frontansicht mit neu montierten Schwallbrett. Austauschteile waren

meist schwarz und wurden dann farblich angepaßt. Da die

Schwallbretter aus Holz waren sind sie häufiger ausgetauscht

worden.

Beachte die Beleuchtung ist direkt an der Wanne montiert! |  |  | | Die Ansicht noch mal direkt aus dem Handbuch. | An der Rückseite wurden außen nur Wasserkanister angebraucht. |  |  | Die Rücklichter sind die Standardleuchten.

Darüber befindet sich ein U-förmiger Schutzbügel.

Beachte: Rechts oben ist ein AC-Anschluß eingezeichnet | Das ist die Rückansicht der Urversion.

Beachte den linken Kotflügel.

Beachte: Hier fehlt der AC-Anschluß rechts oben! |  |  | | Die

im linken Schutzblech eingearbeitete Ablaßrinne für den

Sprit kam erst später auf. Beim Ur-Typ ist das Blech hier noch

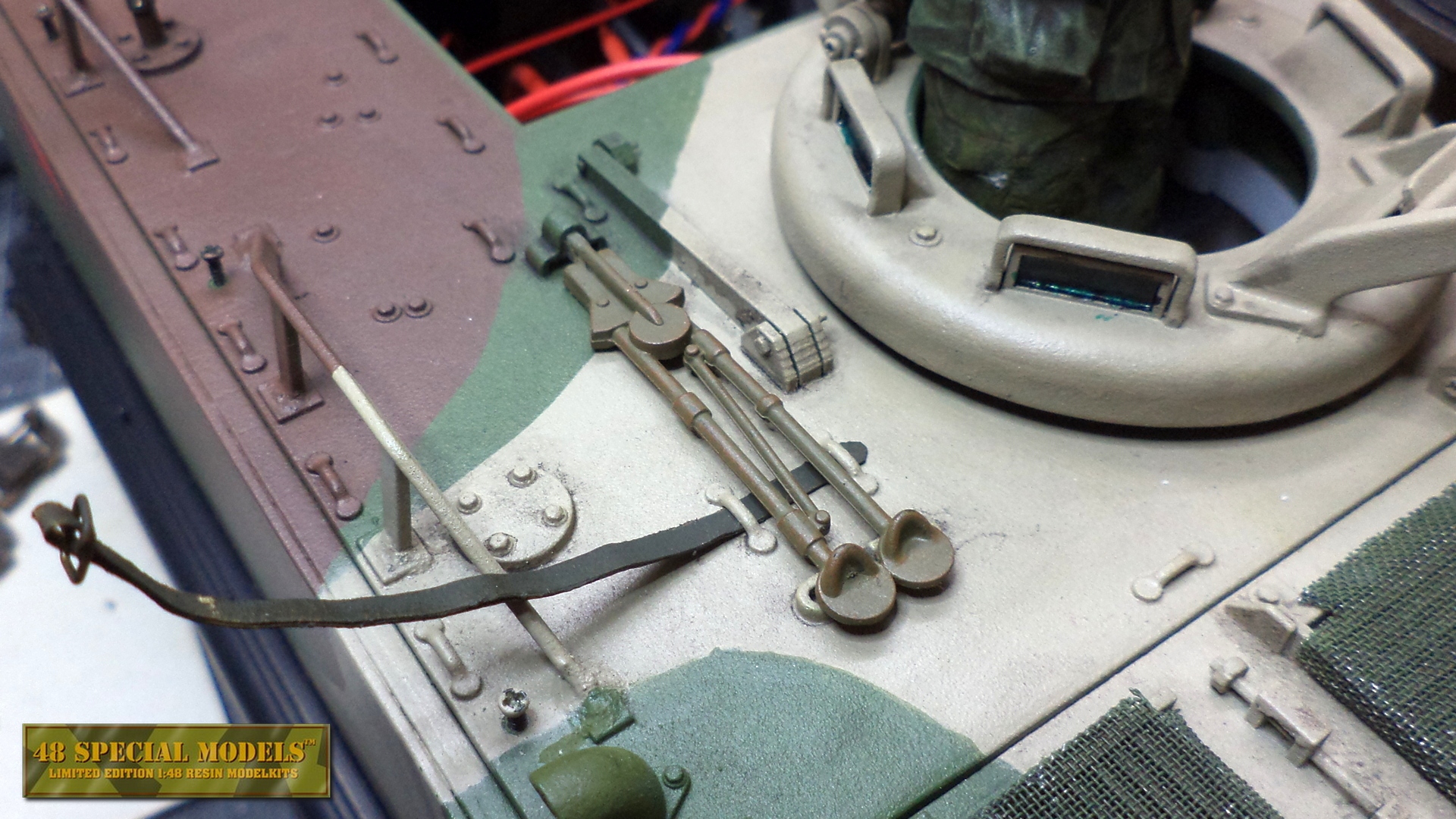

gerade. | Der Hebelmechanismus für das aufstellen des Schwallbrettes ist bei allen Typen gleich. |  |  | | Zuerst muß der bestehende Auspuff minimalinversiv entfernt werden. | Dann wird ein passgenaues Loch für den neuen Auspuff gefräßt. |  |  | | Vom Gitter wird ein Abruck genommen um den fehlenden Teil zu ersetzen. | Das Loch zuerst maßgenau feilen, dann das Gitterstück sauber einpassen und von unten verkleben. |  |  | | Aus der Abdeckung wird der Bereich an dem die Beleuchtung sitzt ausgeschnitten und passgenau zugefeilt. | Von hinten wird eine PS-Platte eingeklebt, die exakt die Ecke ergänzt. |  |  | | Innen etwas überstehen lassen. Das gibt mehr halt. | Nun wird der hintere der Heizungsauslässe entfernt. |  |  | Aus

einen Kunststoffrohr für Blumen mit ø 6mm wird der Auspuff

gebogen. Dabei hilft eine passende Feder aus einen Kugelschreiber.

Sie verhindert, daß das Rohr einknickt. Später kann sie entfernt werden. | Rechts ist die Beleuchtung schon installiert. Vorne links kommt als nächstes dran. |  |  | | Dazu die markierte Fläche vorsichtig ausschneiden/fräsen, dann die PS-Platte dahinter einpassen und verkleben. | Da die Platte unter dieser Beleuchtung dünner ist als die Bordwand, wird sie mit einem PS-Streifen unterfüttert. |  |  | | Der Auspuff ist fertig, fehlt nur noch der Rauchgenerator. | Mit einem passenden Darkwash sieht er schon echt gebraucht aus. |  | | Die Belüftungsgitter haben zusätzlich eine Auflage aus Maschengitter.

Hier mit Fliegengitter simuliert und nur aufgelegt. | |

Für

den Rückbau auf die M113 Version sind einige Recherchen von

nöten, da es unzählige Versionen, Umbauen,

Weiterentwicklungen etc. gibt. Hier geht nur "Bauen nach Bildern" und

glücklicherweise fand ich welche direkt aus der Zeit und der

unmittelbaren Nachbarschaft. Ich bin den Soldaten die diese Fotos ins

Netz gestellt haben wirklich dankbar, auch wenn sie an diese Form der

Nutzung sicher nicht gedacht hatten. Da man als Zivilist zur damaligen

Zeit in "Teufels Küche" kam, wenn man beim Fotografieren der

Fahrzeuge ohne Erlaubnis erwischt wurde, gibt es leider meist nur

wenige Bilder und die stammen zumeist von ehemaligen GI's, welche heute

wieder zuhause in den USA leben. Für den Normalbürger ergaben

sich Fotogelegenheiten nur, wenn sich die Fahrzeuge in "freier Wildbahn"

während eines Manövers zeigten und auch da mußte man

vorsichtig sein, um nicht als Spion verhaftet zu werden. Die Generation

Smartphone kann sich das heute nicht mehr vorstellen, aber wurde man

erwischt war wenigstens der Film weg, wenn nicht die ganze Kamera und

eine peinliche Befragung war einem auch sicher. Bei

Hochsicherheitsbereichen spielte man durchaus mit seinem Leben und das

wortwörtlich!

Heute, dem Internet sei dank, sind alle diese

"Sünden" und "Sicherheitsverstöße" zu wertvollen

historischen Erinnerungen und Grundlage für originalgetreue

Nachbauten geworden. Wie oft sehe ich Farbvorlagen bei denen ich mich

frage, wer sich die wohl im Nachhinein ausgedacht hat. Häufig kommt

bei Recherchen raus das der Beobachter farbenblind oder einfach nur

ungenau war. Und selbst die Fotos hier aus dem Internet mußte ich,

der minderen Qualität wegen, erst einmal Farbkorrigieren und von

Flecken und Kratzern befreien. Häufig sind die Bilder nur

Schnappschüsse, bei denen mehr Wert auf die Personen in Bild, als auf

das Fahrzeug im Hintergrund gelegt wurden. So gibt es nur

Stückwerk. Aber das Puzzel ergibt häufig ein Ganzes.

Ich

denke nur wenige hätten mir einen Anstrich wie oben ohne einen

entsprechenden Bildbeweis abgekauft. Tatsache ist aber, daß im Zeitraum

von 1960-1980 in Sachen Farbgebung bei der US Armee Sachen möglich

waren, die sich danach nicht mehr machen ließen. Da ich diese als

Kind gesehen hatte, wußte ich das es sie gab, brauchte aber

auch Fotos um sie richtig wiederzugeben und war wirklich sehr

überrascht, daß es noch wilder zuging als in meiner

Erinnerung!

Die Details am Fahrzeug sind ebenso unterschiedlich

wie die Typen. Es gab Fahrzeuge mit und ohne Innenraumheizung. Wer

brauchte die schon in Vietnam? Aber in Europe wäre man ohne sie im

Winter erfrohren. Daher wurden sie bei Fahrzeugen die aus Vietnam nach

Europa zurückkamen nachgerüstet.

Daher

gibt es M113 ohne

Heizungsauspuff, mit nur einem Auspuffrohr oder mit zweien, wie beim

A3. Hier ist das zweite ein Ansaugruhr für die

Heizungsfrischluftzufuhr. Denn ABC sichere Fahrzeuge konnten die Luft

nicht mehr einfach aus den Innenraum ansaugen!

|

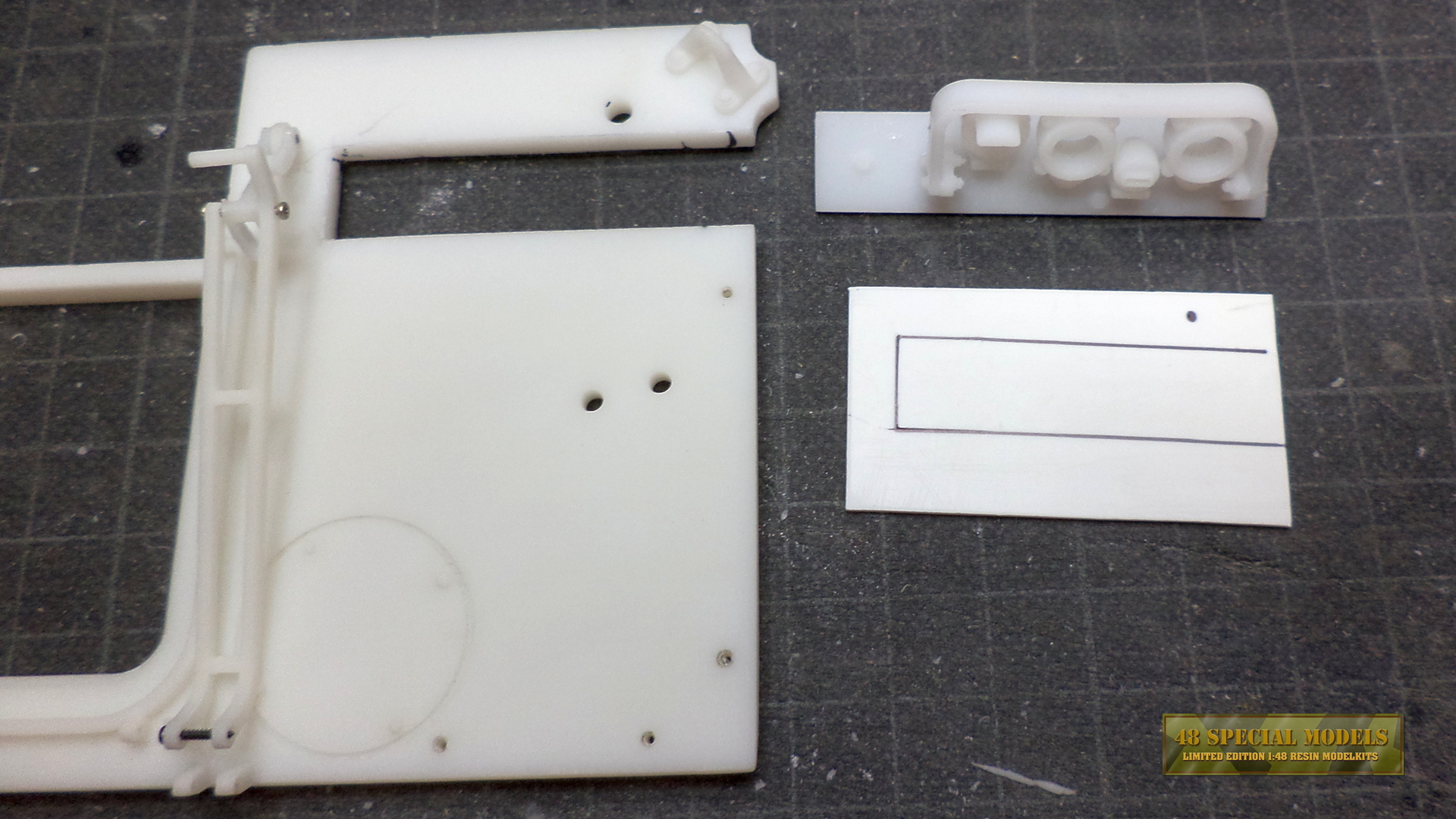

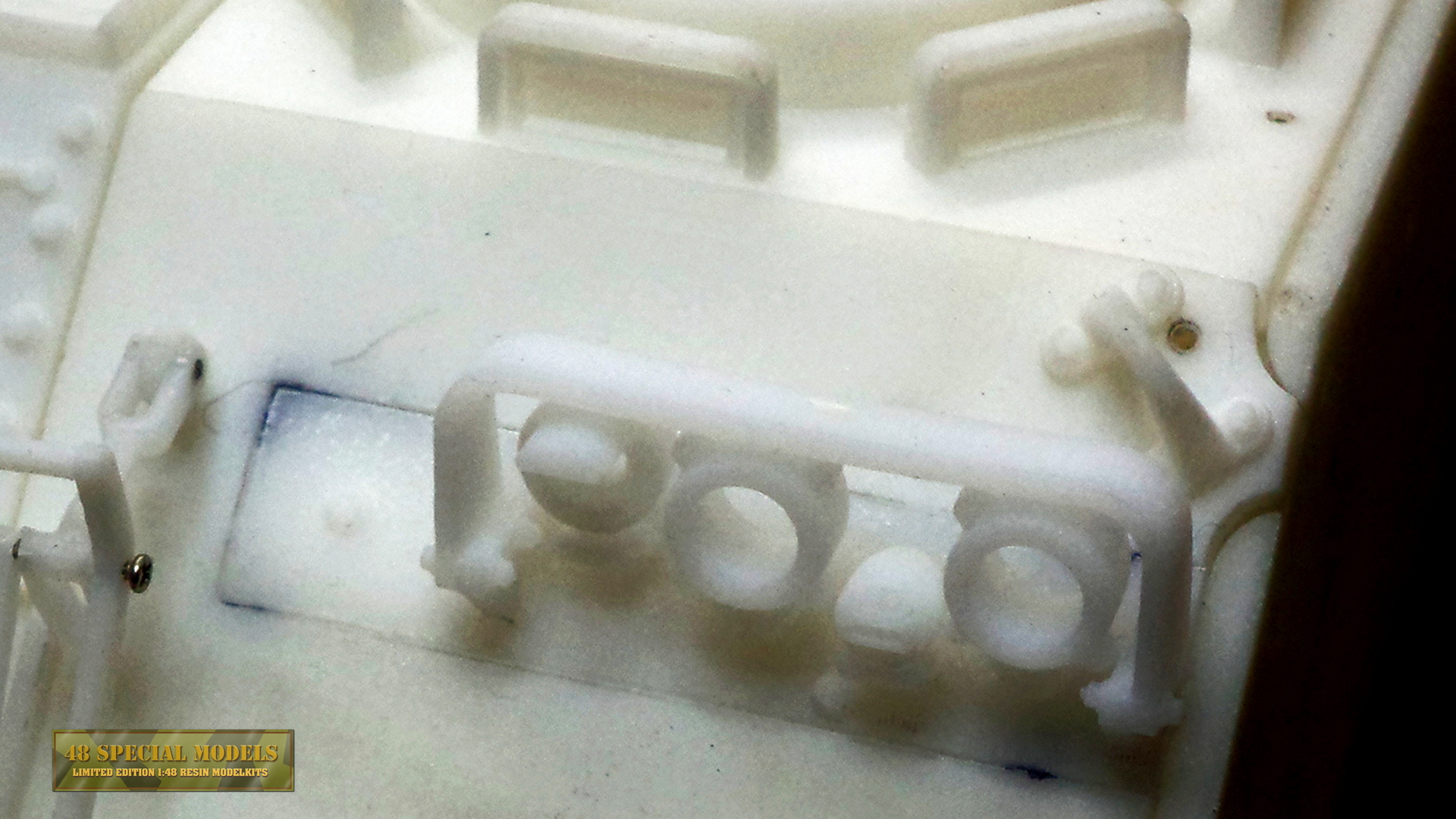

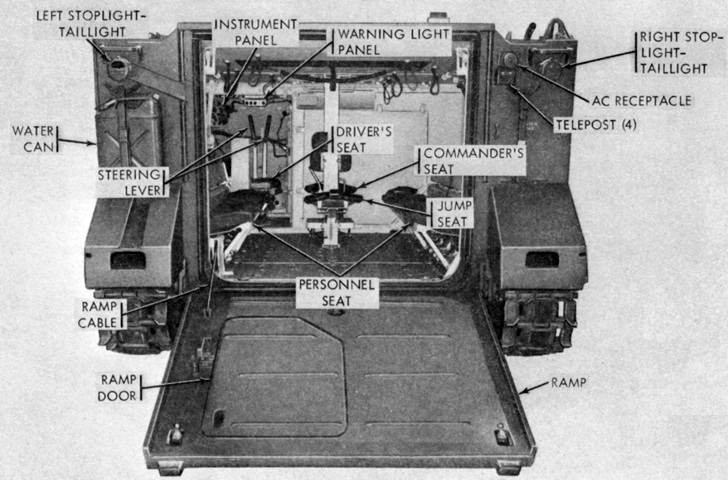

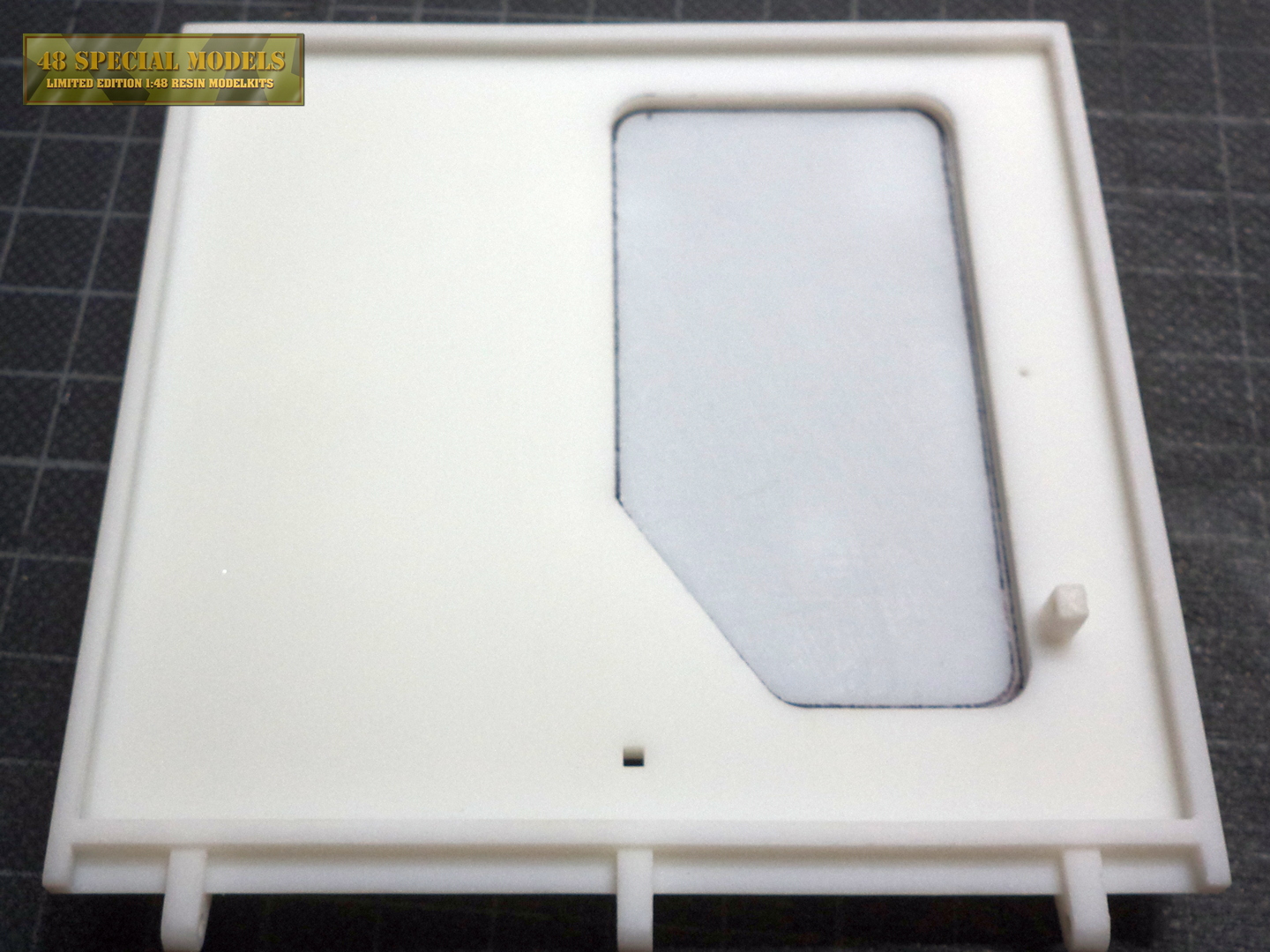

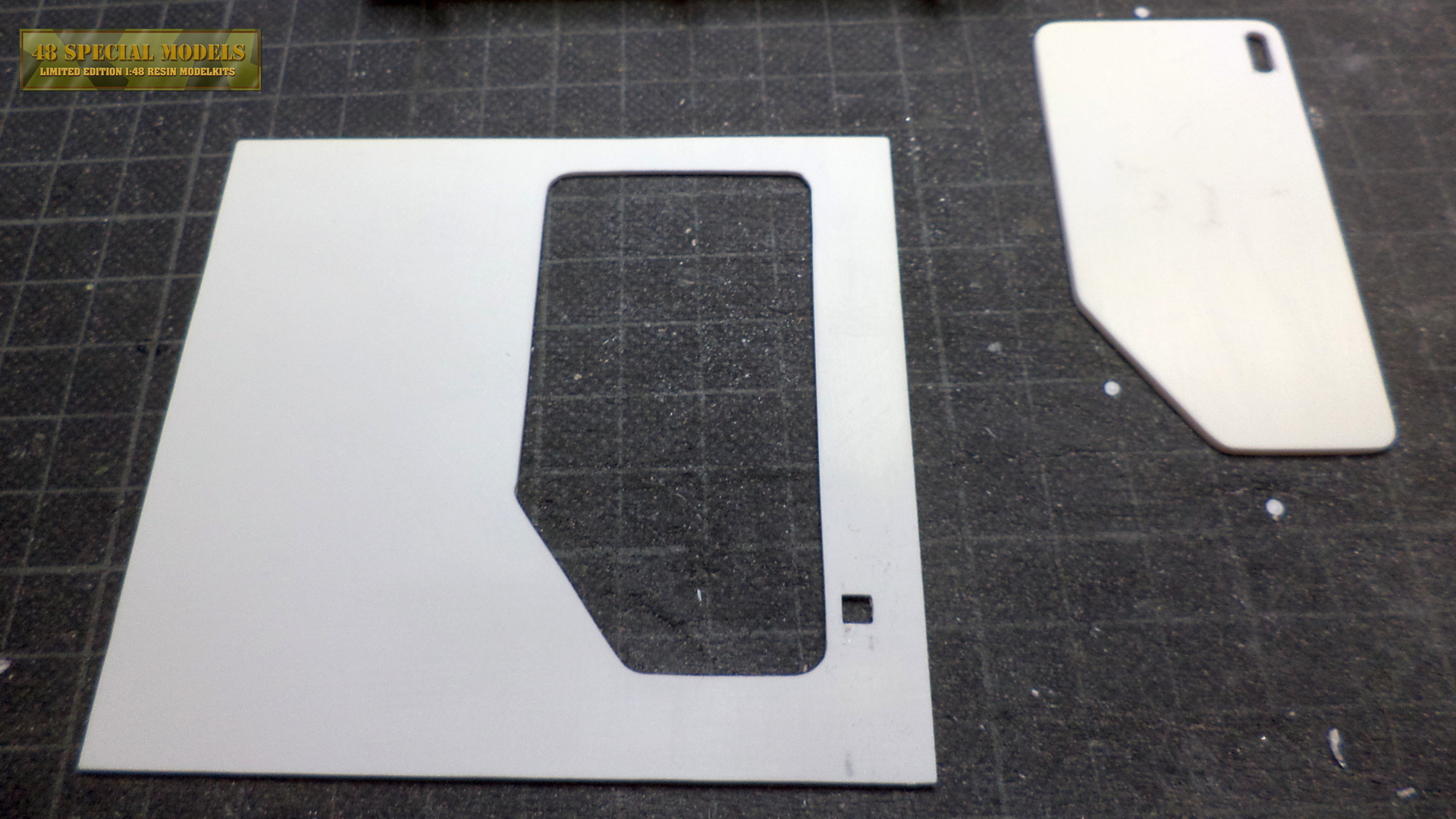

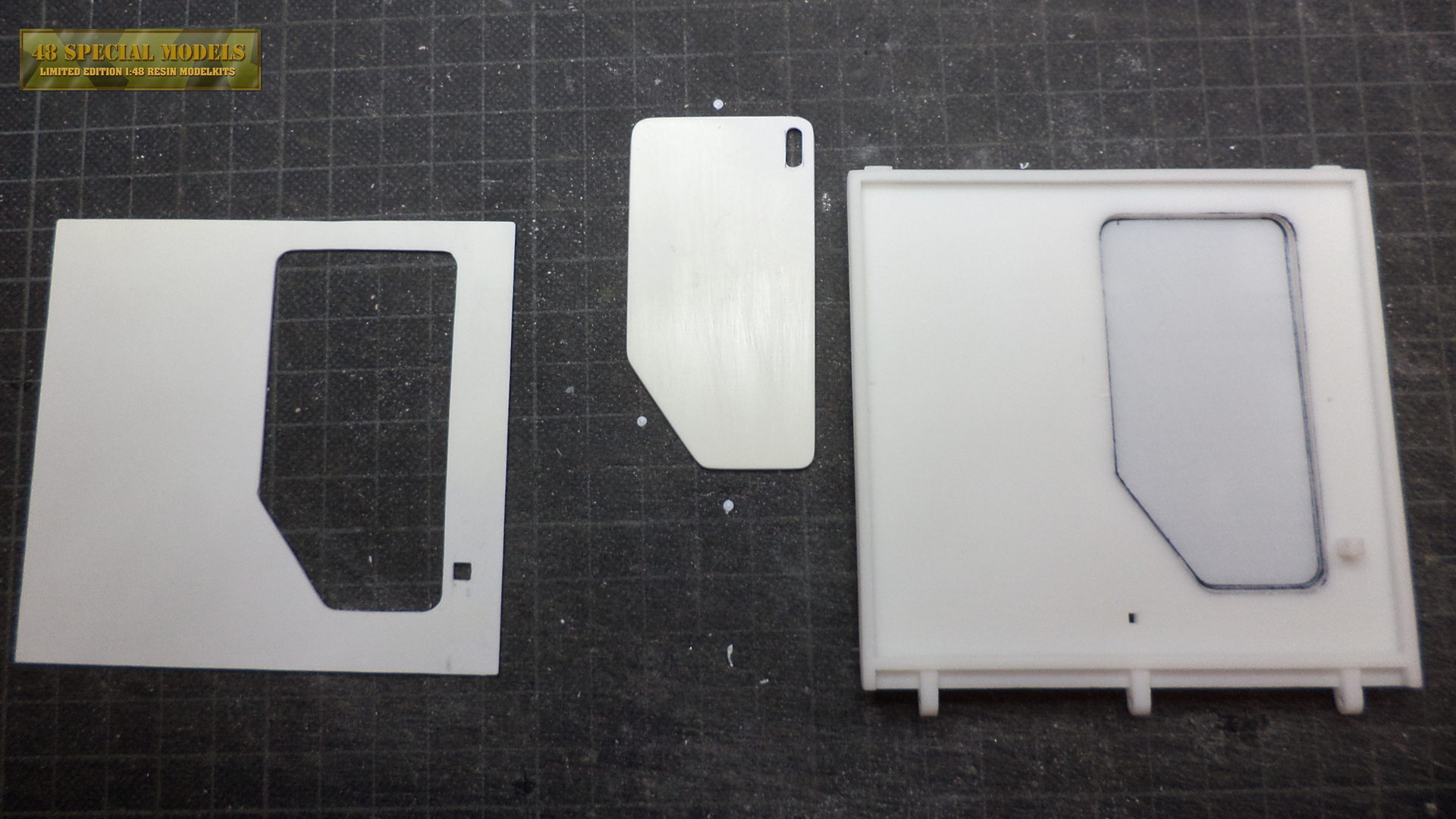

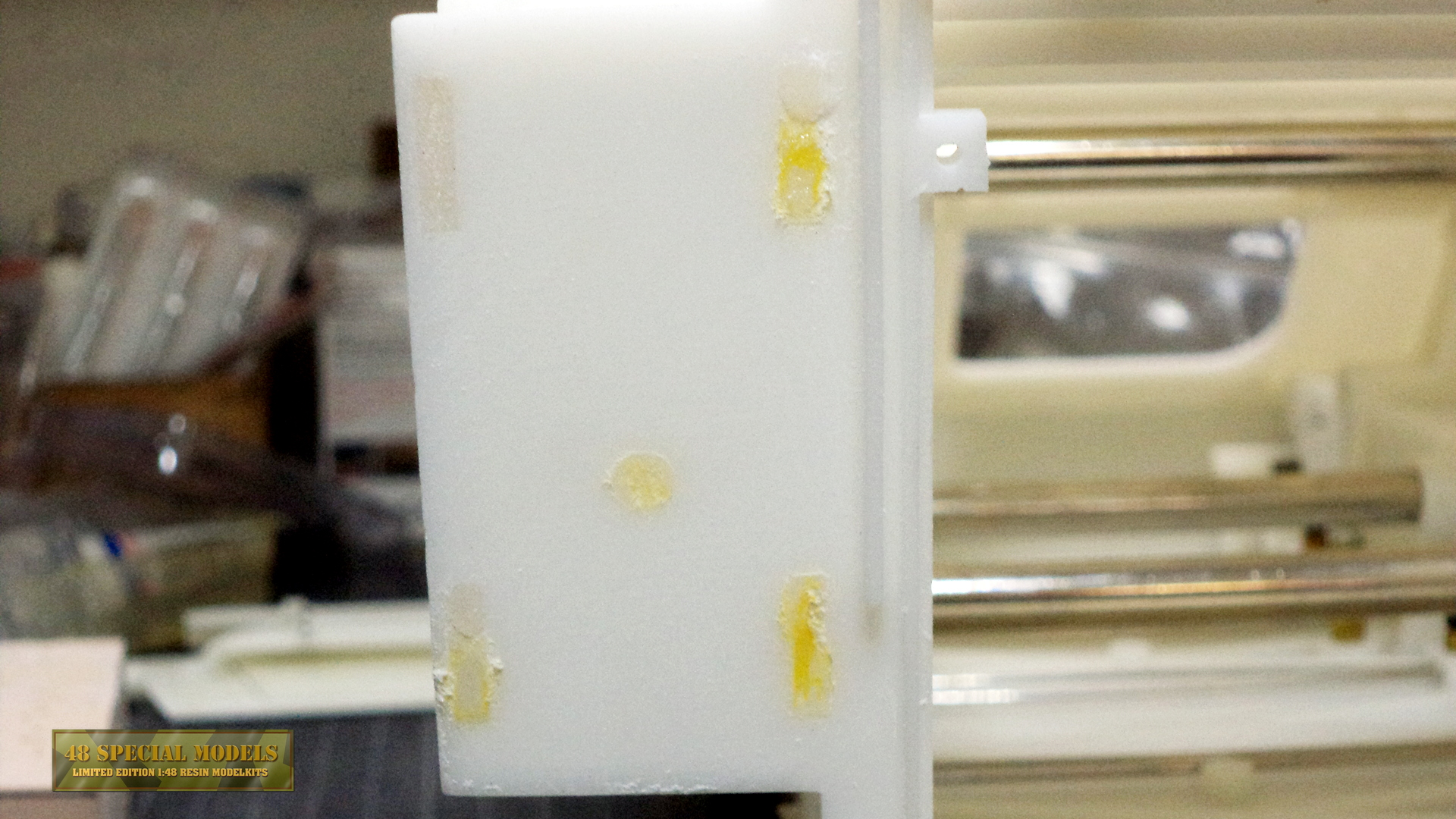

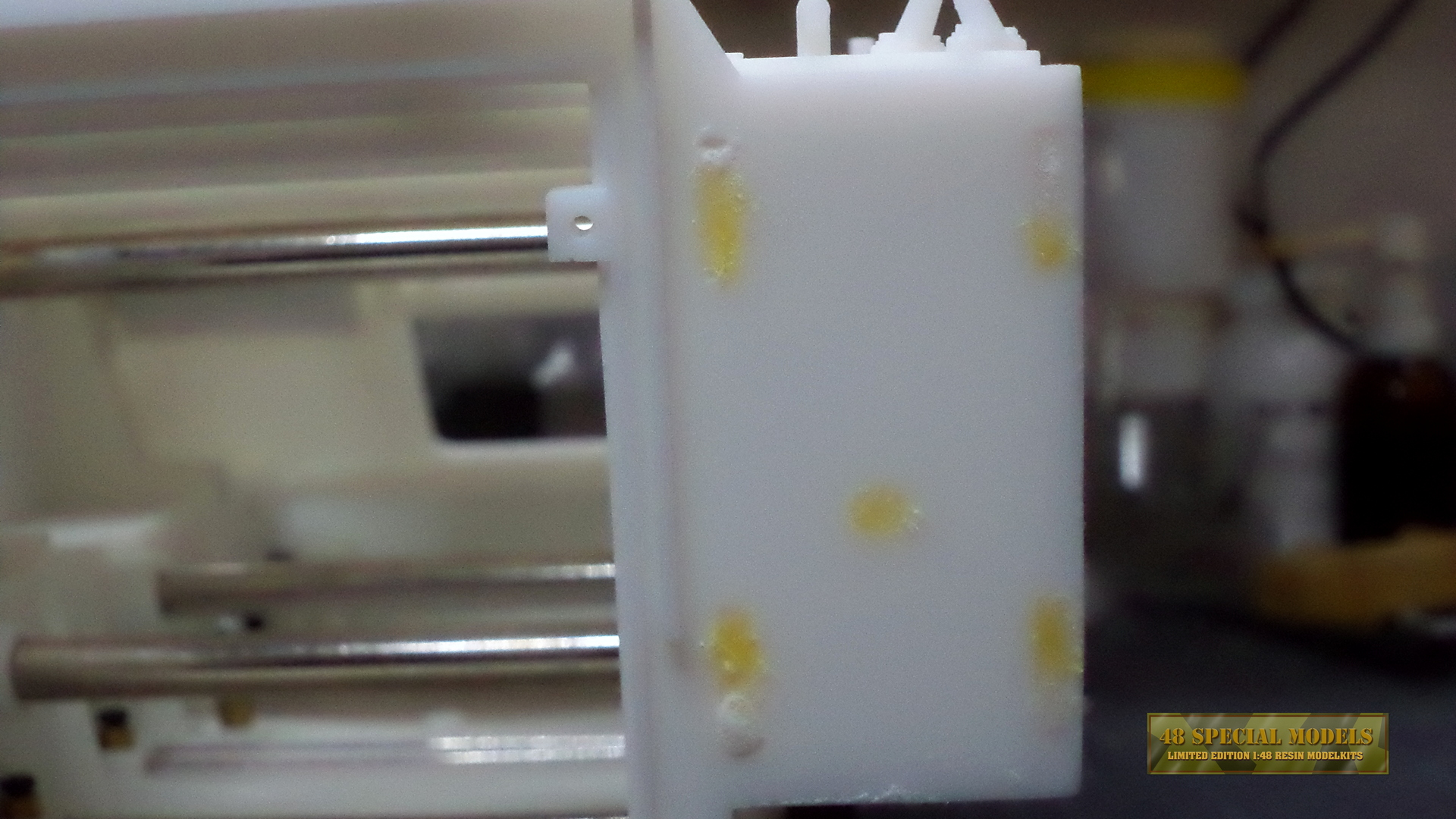

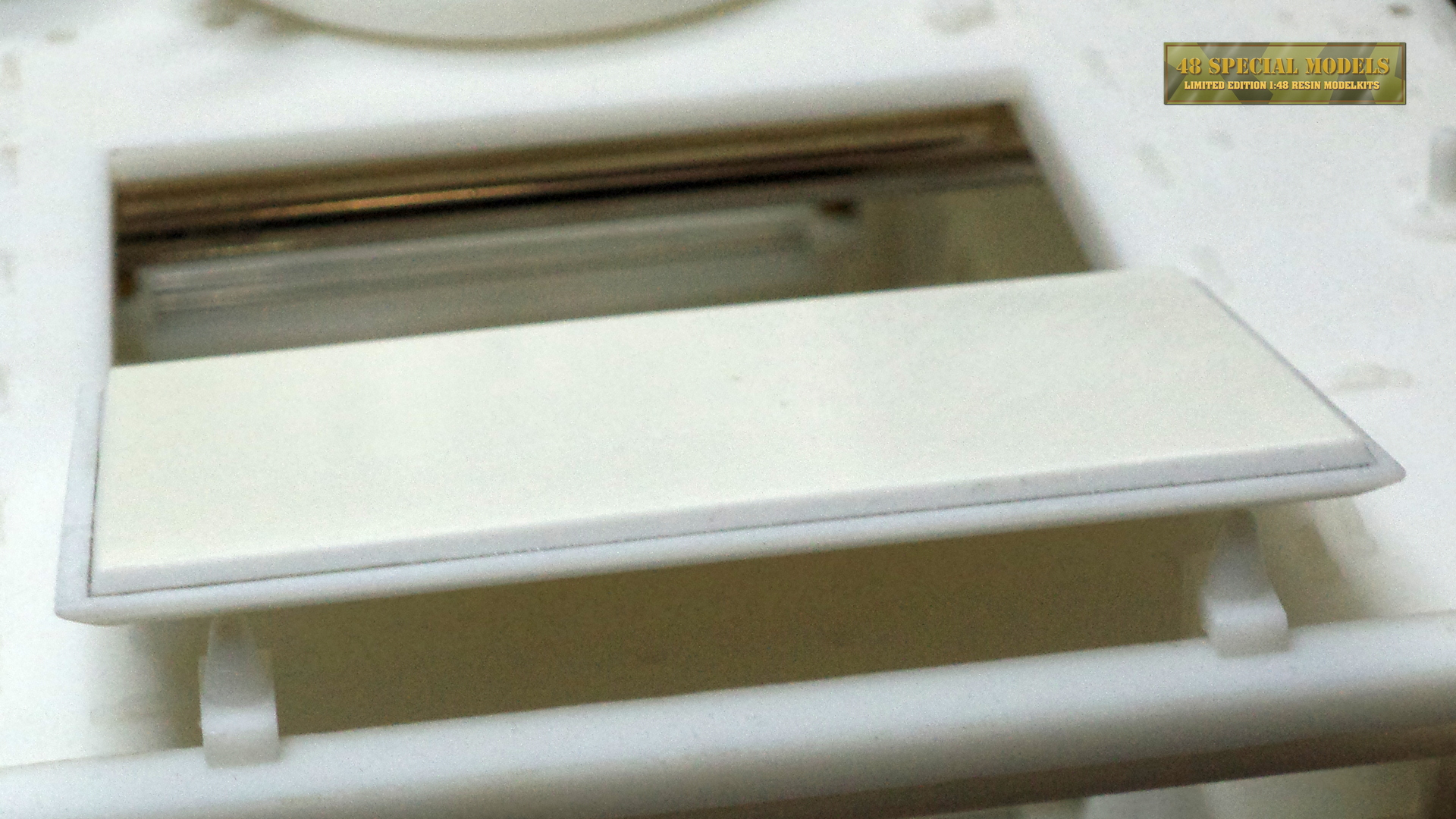

Die Heckrampe und die Rückwand

|  | Die Heckrampe aus dem Handbuch.

Der

bereits erwähnte AC-Anschluß ist hier wieder zusehen. | Und das unbearbeitete Modell. |  |  | | Leider ist innen kein Detail vorgesehen. Daher ist Handarbeit nötig. | Die Rampenfläche und die innere Türpanzerung werden aus PS-Platten gefertigt. |  |  | | Die Ausschnitte müssen eingefräst werden. | Aus PS-Streifen kommen Rutschhemmer auf die Fläche, die bisher nur eingelegt ist. |  |  | | Die Innenseite der Türpanzerung entsteht nach Fotos. | Die Abstandhalter dienen der Verstärkung des Schutzes und sind bei geöffneter Tür gut zu erkennen. |  |  | | Die Rückwand ist mit Schlitzen und Löchern übersäht, die dem Anbau der Außentanks dienen. | Diese

müssen verschlossen werden. Dazu werden sie von außen mit

Klebeband verschlossen und von innen mit Sekundenkleber und

Füllmittel verfüllt. |  |  | | Die gelben Stellen sind Klebebandreste, die jetzt abgeschliffen werden. | Aus PS-Platten 1,5mm dick werden die Kotflügel gefertigt. |  |  | | Der Ausschnitt für die Kettenschürze erfolgt erst wenn das Bauteil in Position ist. | Die

fertige Rückwand. Es wurden die frühen Kettenschürzen,

die Kanisterbefestigungen und die Telefon- und AC-Stromdose montiert. |  |  | Auf der linken Seite kommt noch ein Kabelgang für das Rücklicht dazu.

| Links ist schon das Loch für die Leitung gebohrt.

Die AC-Anschlußdose wollte ich eigentlich nicht bauen habe es dann aber schlicht vergessen und doch gemacht...

|  |  | | Die

Heckrampe wird in Gelb-Oliv (links) grundiert. Die Innenseite der

Tür und Aufpanzerung wird in WWII/NATO-Oliv grundiert. | Die Außenflächen der Tür dann wieder in Gelb-Oliv.

Auf der Innenseite der Tür habe ich dann aber die drei Streifen für die Rutschhemmung vergessen. |

Die

Heckklappe ist das Markenzeichen des M113. Sie hat sich bei allen

Untertypen fast unverändert erhalten, jedenfalls von außen

gesehen. Auf der Innenseite gibt es aber deutliche Unterschiede. So

haben die ersten Typen eine Rampe mit querliegenden Schwellen, die bei

Nässe eine gewisse Rutschfestigkeit geben sollten. Das war aber

inneffektiv und wurde später durch einen rauhen, mit Sand

gefüllten Lack auf Epoxidbasis ersetzte. Dieser wird heutzutage

auch auf der Außenseite überall dort angebracht wo Soldaten

auf dem Fahrzeug herumlaufen müssen. In den 1970ern war das

noch Zukunftsmusik, da mußten die Schwellen ausreichen.

Da

dem

Modell die innere Türwand fehlt, mußte ich diese aus einer

PS-Platte erstellen. Die Platte ist 1,5mm stark und wird erst

kurz vor der Endlackierung eingeklebt, da sie sich so einfacher

bearbeiten läßt. Die Tür in der Rampe hat ebenfalls

eine Innenseite, die bündig mit der Rampe ist. Dadurch ergibt sich

eine erheblich dickere Tür, als wenn man eine volle Platte montieren

würde. Die widerum wäre aber zu schwer um von einem Soldaten

bewegt zu werden. Daher und um die Schutzwirkung zu verbessern, ist die

innere Türseite auf Abstandshalter montiert, die zwischen Innen

und Außen einen Luftspalt lassen. Das macht die Tür

erheblich leichter und verhindert das einfacher, leichter Beschuß

aus AK47 oder ähnlichem nur durch die Alutürplatte kommen, um

dann im Hohlraum dazwischen zu zerlegen. Ist die Tür offen, kann

man in den Zwischenraum hineinsehen!

Aus diesem Grund wird auch

die Innenseite zwischen den Abstandhaltern in WWII/NATO-Olivgrün

lackiert. Das Fahrzeug wurde werkseitig in diesem Farbton ausgeliefert.

Da der Zwischenraum nach der Montage der Platten nur schwer erreichbar

ist und eigentlich auch nicht einsehbar, bleibt der ursprüngliche

Farbton erhalten. Das gilt übrigens auch für den

äußeren Fahrzeugboden.

Auf der Innenseite der Tür werden auch drei Schwellen montiert,

die ich hier leider vergessen habe. Sie liegen in Reihe mit denen links

daneben. Ich muß sie noch nachrüsten.

Bei

der A3 Version wurde

die ganze Innenseite zusätzlich mit einer weiteren Platte aus

Compositpanzerung ergänzt, um die Schutzwirkung nochmals zu

erhöhen. Das gilt auch für die restlichen Innenwände.

Hier fallen die Schwellen dann weg und nur der NAti.Rutsch anstrich ist

ganzflächig aufgetragen.

Da

ich den Innenraum nicht originalgetreu ausbaue, weil es sich um ein

RC-Modell handelt und irgendwo müssen schließlich

Empfänger und Akku untergebracht werden, beschränkt sich

meine Detaillierung auf die Innenseite der Rampe.

Wie die Technik

genau untergebracht wird ist derzeit noch nicht entschieden, da ich sie

noch nicht habe. Bisher wird erst mal nur das Äußere des

Modells gestaltet. Mit einer Einschränkung, der Innenraum

erhält noch den typischen hellgrünen Farbton.

Nach

der Lackierung erfolgt abschließend noch die Montage des

Türgriffes außen und der Anhängerkupplung, sowie der

Rückleuchten (Dazu weiter unten mehr).

Noch eine Hinweis zur Rückwand. Auf der rechten Seite ist bei

neueren Fahrzeugen rechts oben neben dem Telefonanaschluß auch ein

Wechselstromanschluß verbaut. Diese AC-Receptacle bezeichnete Steckdose

mit Schraubdeckel wurde erst später installiert. Bei meinem

Vorbildmodell aus den 1970ern ist sie nicht vorhanden. Da sie am

A3 Modell nicht montiert ist, muß

ich sie scratch bauen. Und hier unterlief mir der Denkfehler, denn

die Arbeit hätte ich mir sparen können!

Die Kanisterhalterung

Die

Ersatzkanister am Heck enthalten Wasser. Kraftstoff wäre auch zu

gefährlich. Beim M113 Urmodell waren die Kraftstofftanks innen

verbaut. Diese wurde beim A3 in den typischen Heckerkern nach

außen verlegt. Das hatte mehrere Gründe. Zum einen waren

innenliegende Tanks eine Gefahr für Besatzung und Fahrzeug.

Gerieten diese in Brand war meist nichts von beidem zu retten. Da die

Urfassung des M113 nur aus Aluminium bestand, war der sogenannte

Splitterschutz nicht gegen Durchschüsse von automatischen Waffen

geschützt. Bei der A3 Version wurde die Panzerung erst richtig

aufgemotzt durch eine Zusätzliche Seitenwandpanzerplatte

außen und zusätzliche Platten innen. Die außen

liegenden Erkertanks waren auch gegen leichten Beschuß gepanzert

und gaben der Besatztung beim Verlassen des Fahrzeugs zusätzliche

Deckung.

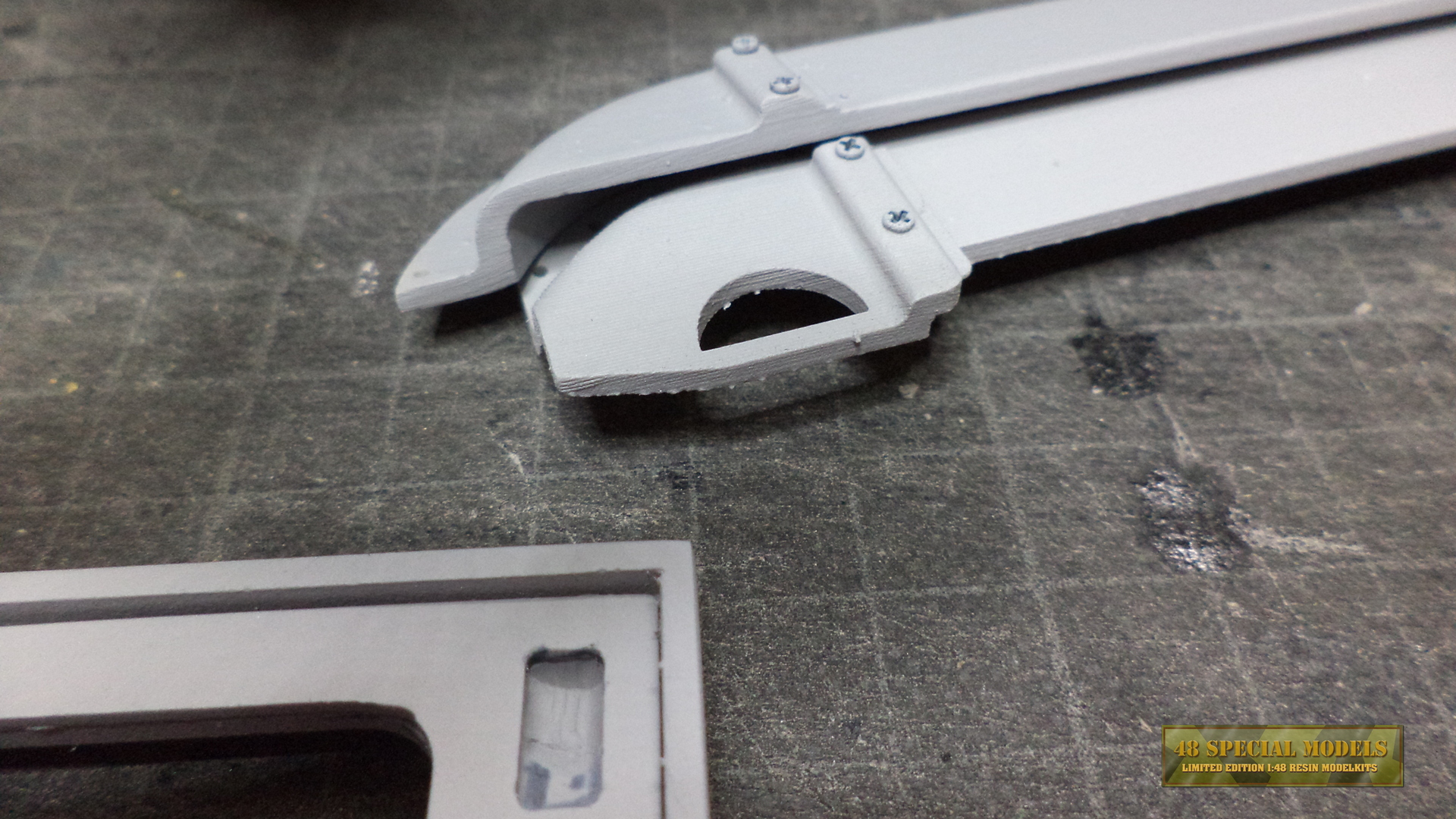

All dies fehlt beim M113 A1. Hier sind rechts und links am

Heck zwei Ersatzkanister mit Rödelgurten an angeschweißten

Ösen befestigt. Dabei besteht die untere aus einem Blechstreifen

auf dem der Kanister mit einer Kante abgestellt wird. Diese Halterung

hat zudem eine Öffnung durch die ein Gurt gezogen werden kann.

Rechts und links sind je eine Gurtöse angeschweißt die den

Kanister gegen Seitenbewegungen schützen und oben ist ein

trapetzförmig gebogenes Blech montiert mit ebenfalls einer

Öse. Das obere "Blech" dient auch als Handgriff oder

Fußtritt ebenso wie der Bügel ganz oben.

Da ich alle

Teile scratsch bauen mußte, machte ich es mir etwas einfacher und

führte das trapezförmige Blech auch als Bügel aus. Der

Vorteil liegt auf der Hand man kann ihn "einfach" biegen. Genau so wie

die seitlichen Ösen. Das untere Blech ist eine PS-Platte die

zugerichtet wurde und dann mit dicken Schweißnähten

angeklebt wurde. Es ist hilfreich einen bereits vorhandenen Kanister

zum Ausmessen der Positionen zu nutzen, ansonsten kann das schief gehen.

Beachten

sollte man auch die Ausrichtung der Kanister. Die

Ausgußöffnungen zeigen auf beiden Seiten nach rechts! Der

Grund hierfür sind die Bügel oben durch die die Gurte

geführt werden, sie sind auf beiden Seiten leicht nach links

versetzt! Da der Gurt durch den Kanistertragegriff laufen soll macht

das Sinn.

Allerdings nicht bei den Soldaten im Gefecht und selbst im

Handbuch gibt es Bilder auf denen der linke Kanister mit dem

Ausguß nach links montiert wurde.

Die

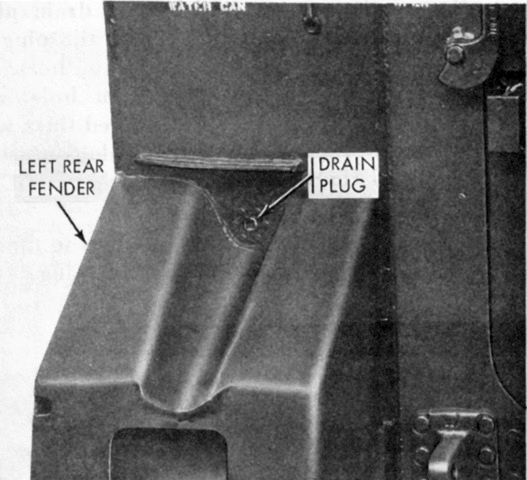

Kotflügel

Die

Kotflügel werden aus PS-Platten zugeschnitten. Dabei

ist eine Grafik der Seitenansicht des M113 ganz hilfreich gewesen, da

die schräge Rückwand das genaue ermitteln der Winkel der

Einzelteile sehr schwer macht.

Zuerst zeichne ich mir daher eine

Seitenansicht des Kotflügels und schneide sie aus einem Stück

PS-Platte aus. Die halte ich probeweise an, bei montierter

Kettenschürze, um zu sehen ob sie paßt. Stimmen Winkel und

Maße, erstelle ich drei weitere gleiche Teile. Zu beachten ist, daß

die A3 Kettenschürze kürzer ist als die der Urversion. Man

erkennt dies am vorderen Ende, wo sich die Tritthilfe befindet. Hier

endet die Schürze ca. 5mm oberhalb. Beim Ur-Typ ist sie hier

bündig (siehe Fotos) und die Tritthilfe fehlt.

Da die Kotflügel am Fahrzeug

angeschweißt sind, benötigt man die genau

Höhe für ihre Montage, bevor man das Innere ausgestalten

kann. Durch anhalten an das Heck läßt sich das leicht

ermitteln. Neben der Heckklappe führt ein Steg an der

Außenseite herunter bis zu dem Punkt, andem die Kotflügel

montiert sind. Das Ende dieses Stegs gibt die obere Kantenhöhe an.

Innen im Kotflügel gibt es eine Versteifung, welche auch als

Leitblech für den Dreck dient. Sie schließt bündig mit

der Fahrzeugunterkante über der Kette ab und verläuft in den

Knick oberhalb der Tritthilfe im Kotflügel.

Auf

den Fotos kann

man durch diese Öffnung die Kette sehen, somit ist hier kein

weiteres Blech verbaut. Erst unterhalb scheint ein Vierkantrohr

eingeschweißt zu sein, welches die Konstruktion ausreichend

versteift und nicht breiter ist als der Bogen, der auf der

Außenseite ausgeschnitten wird. Dieser Bogen wiederum entspricht

der Kettenschürzenhalterung, die hier befestigt werden muß.

Das Vierkantrohr steht unten etwas über, so das sich kein

Wasser/Schmutz darin sammeln kann.

Zudem sind in den Ecken u-förmige Ausschnitte, deren Sinn mir nicht klar ist. Möglicherweise dienen sie der Reinigung.

Damit

man die Teile gut ankleben oder anschrauben kann, wird eine mehr oder

weniger dicke Platte innen, zwischen der oberen und mittleren Platte

eingesetzt und verklebt. Wer ganz sicher gehen will, füllt diesen

Hohlraum mit Kitt oder PU-Resin auf. Endgültig montiert werden

diese Teile erst vor der vollständigen Lackierung des Modells.

Ich

mußte meine Schürzen ein zweites mal bauen, da mir ein

Fehler unterlaufen war. Der hinten montierte Ersatzkanister muß

natürlich auch hinpassen. Das war beim ersten Versuch nur knapp

nicht der Fall. Also Neubau? Nein, da die Platten sich gut trennen

ließen reichte eine Anpassung des schrägen Winkels.

Bei

der Montage ist zu Beachten, daß die Kotflügel mit der

Panzerwand bündig sind. Ist die 1mm dicke, äußere

Platte noch nicht montiert, sollte man daran denken dies zu

berücksichtigen!

Hinweis:

Das aussehen und die Konstruktion der späteren Kotflügel

weicht von diesen stark ab. Als nächstes erhielt der linke

Kotflügel eine Ablaufrinne für den Kraftstoff, den man durch

einen Ablaß in der linken Rückwand ablaufen lassen konnte

(siehe Handbuchbilder, oben). Bei der A3 Version sind die Kotflügel im Außentank quasi integriert.

|

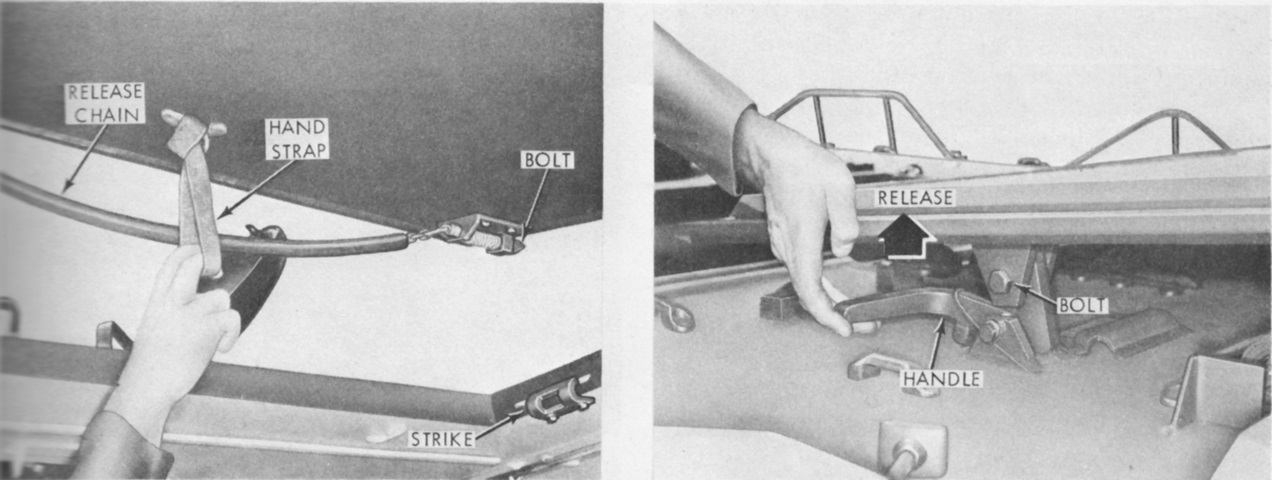

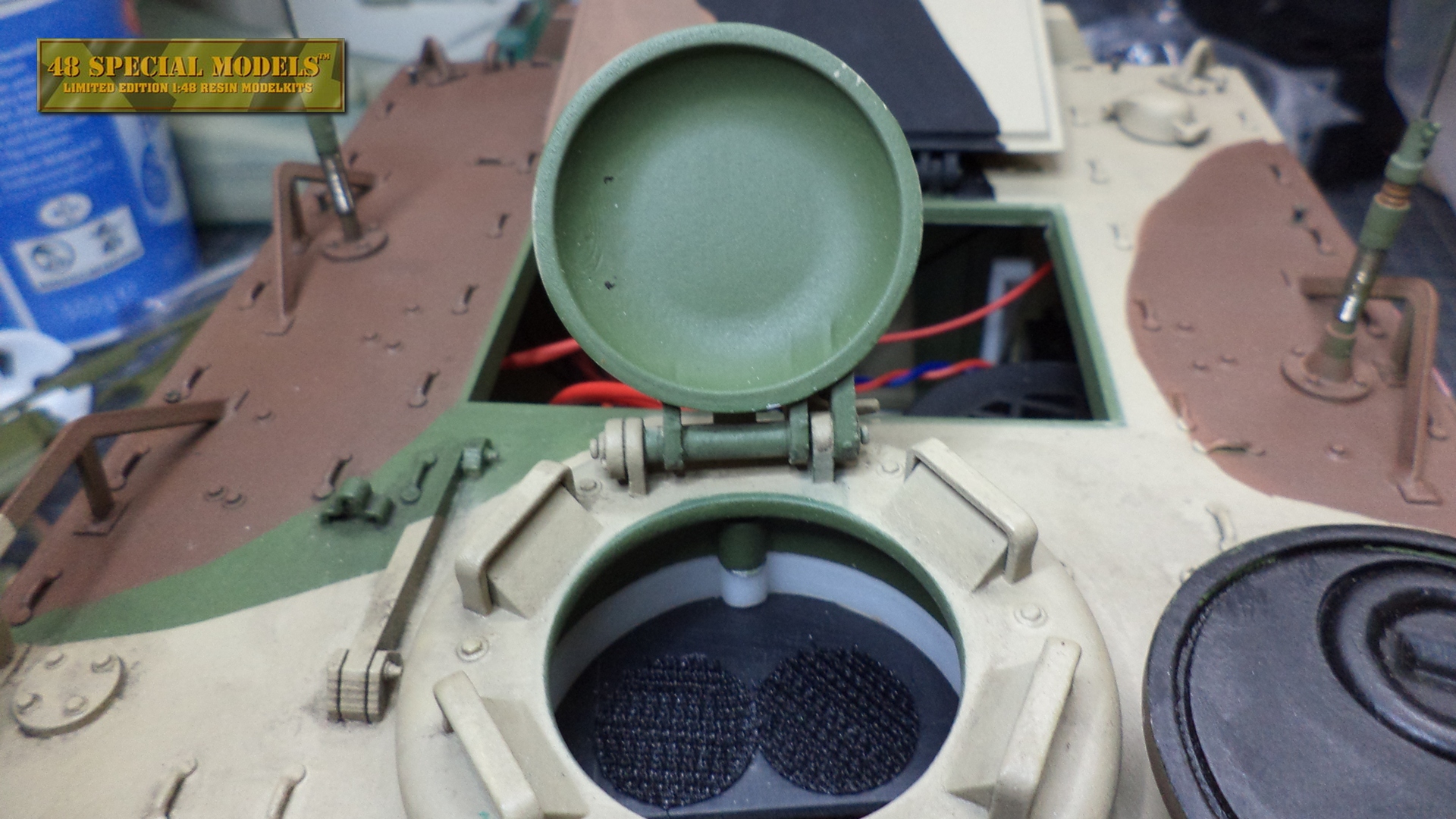

Die Fahrerluke und obere Luke

|  | | Die Fahrerluke am Original hat einen erhabenen Rand und eine Dichtringkerbe im Lukendeckel. | Beim Modell fehlt der leider.

Dafür ragt ein Stützsteg oben in die Lukenöffnung hinein. |  |  | | Ein 12mm breiter, 1mm starker PS-Streifen wird es richten. | Exakt auf Länge trimmen und die Stütztruktur im Luk wegfeilen. |  |  | Dann paßt der Ring genau rein.

Die Höhe ermittelt man indem man die Luke dagegen hält. | Mit dünnflüssigem SK einkleben, sitzt. |  |  | | Aus

einer 1,5 mm PS-Platte wird der inner Lukendeckel erstellt und

eingepaßt. Dazu die Luke schließen und den inneren Teil von

unten einlegen, dabei mit langsam härtendem Kleber fixieren. | Die Randhöhe stimmt noch nicht ganz und wird noch runtergeschliffen. |  |  | | Nach der Grundierung sieht das Luk so aus. | Schwer zu finden Bilder sind der Innenseiten beider Luken.

Hier bei einem BW Fahrzeug. Beachte das typische Vorhängeschloß! |  |  | Hier

im Detail das Fahrerluk eines M113 A3. Den Bügel über der

Winkelspiegelöffnung gigt es erst ab der A3 Version.

Die Luke ist auch stärker als die des 1970er Jahre Pendants.

| Nach der Tarnung kommt die schwarze Farbgebung

und ein Handgriff aus Messingdraht. |  |  | | Die eckige Heckplatte oben wird mit 1,5 mm PS Platte aufgefüttert. | Die Plattenkanten sind schräg angephast. |  |  | | Das Handbuch zeigt die genaue Funktion und das Aussehen der Lukenverriegelung. | Hier der geschlossene Zustand beim Original.

Beachte die Halteschlaufen! |

Selbst

etwas so banales wie die Innenseite einer Panzerluke strotzt vor

Details, die im Maßstab 1/16 auch deutlich zu sehen sind.

Wie

im Bild oben gut zu sehen ist, ist der Lukenrand nicht einfach flach

und glatt, ebensowenig wie die Innenseite des Lukendeckels. Letzterer

hat eine schwarze Oberfläche, die nach Vorschrift

schwarz gestrichen ist. Der Winkelspiegeleinsatz ist in einem runden,

drehbaren Halter gelagert und es gibt eine umlaufende Kerbe, die auf

eine Dichtung schließen läßt. Dafür spricht auch

der erhabene Rand auf der Luke. Am Lukendeckel befindet sich rechts

unten ein Griffbügel, der das Öffnen erleichtern soll, sowie

links oben ein Riegel zum Verschließen der Luke von innen.

Von

alle dem findet sich an den Modellteilen nichts. Der Lukendeckel hat

zwar einen erhabenen Rand auf der Innenseite, was für eine

geschlossene Luke völlig ausreichend ist, will man die Luke aber

offen darstellen braucht es etwas Nachbearbeitung.

Zuerst habe

ich den erhabenen Rand an der Luke hergestellt. Das ist

verhältnismäßig unkompliziert und erfolgt durch

aufkleben eines PS-Streifens der um 1-1,5mm höher ist als der

bestehende Lukenrand. Um die Arbeit einfacher zu gestalten, wird die

Stütztsruktur auf der Unterseite der Fahrzeugdecke, die in

Fahrtrichtung links gesehen in die Luke hineinreicht, weggeschliffen.

Nun kann der Streifen exakt eingepaßt werden. Sitzt er korrekt

wird er mit langsam härtenden Sekundenkleber eingeklebt. Man

sollte hier keinen schnellen, dünnflüssigen SK nehmen, da der

dünne Streifen vom aggressiven Klebstoff angegriffen wird und

sofort bricht.

Abschließend wird der überstehende Rand noch auf Maß plan geschliffen.

Etwas

schwieriger wird es beim Zuschneiden der kreisförmigen Scheibe

für die Lukendeckelinnenseite, da die Position der

kreisförmige Aussparung für das Periskop nicht leicht zu

ermitteln ist. Es empfiehlt sich diese Öffnung zuerst in eine grob

zugeschnittene PS-Platte zu schneiden. Anschließend hält man

diese Öffnung über die Stelle auf der Lukeninnenseite und

zeichnet mit einem Bleistift die Außenkontur nach. Dann die

Platte auf die Arbeitsfläche legen und mittels Geodreieck und/oder

Zirkel die Mitte ermitteln. Die Lukeninnenseite muß kleiner

sein als der aufgepolsterte Lukendurchmesser, also diesen vermessen und

dann mit dem Anreißzirkel auf die Platte übertragen. Der

Rest ist feilen und schleifen.

Paßt das Teil, kann es

festgeklebt werden. Dazu die Luke montieren und schließen. Das

Fahrzeugdach wenden und das Lukeninnenteil mit etwas langsam

härtendem SK bestreichen. Anschließend sofort durch die

Unterseite der Öffnung auf die Innenseite der Luke drücken

und positionieren. So sitzt das Teil perfekt und die Luke sollte sich

problemlos öffnen lassen.

Den Lukendeckel nun wieder von der Luke

abmontieren. In den Spalt zwischen neuem Bauteil und Deckelinnenseite

noch einen Tropfen dünnflüssigen SK geben und diesen darunter

ziehen lassen, um eine vollflächige Verklebung sicherzustellen.

Überschüssigen Kleber sofort mit einen Tuch oder

Wattestäbchen entfernen, dann gut trocknen lassen.

Nach

dem Auftrag der grünen Grundfarbe habe ich die Lukeninnenseite

schwarz gestrichen. Bei den meisten Fahrzeugen wurde hier eine schwarze

Neoprenschaum Matte als Stoßschutz installiert. Ansonsten bestand

auch die Anweisung das Lukeninner gemäß der

Außentarnung zu streichen oder schwarz. Die meisten Fahrzeuge

haben einfach die Grundfarbe genutzt. Nur bei den großen

Luken wurde ein Tarnschema aufgetragen.

Anschließend habe ich

noch einen Handgriff montiert. Das hätte schon vorher passiert

sein können, aber auf den Bildern ist dieser schwer zu

identifizieren, daher mußte ich erst noch etwas recherchieren.

Der

Griff ist ein u-förmiger Bügel aus 1mm Messingdraht, der

passend gebogen wird und dann in zwei zu bohrende Löcher

eingeklebt wird. Dabei kommt es nicht darauf an die Klebestelle

sonderlich sauber zu gestalten. Wie man an den Fotos vom Original

sieht, sind die Schweißnähte auch relativ grob.

Das Bild

des A3 Lukes unterscheidet sich von dem seines Vorgänger aus den

1970er Jahren deutlich. Der Handbügel ist zwar fast identisch,

aber in den 70ern gab es den Bügel über dem

Winkelspiegeleinschub noch nicht. Auch ist die Luke um einiges

dünner gewesen als beim A3. Zu beachten ist, daß außen eine

Lasche angeschweißt ist um das Luk von außen

Abschließbar zu machen! Was in den 1970er offensichtlich nicht

nötig war. Der Verschluß von innen unterscheidet

sich auch, ist aber beim 1970er Bild nicht gut genug zu erkennen.

Die

Kommandantenluke hat einen gleich aussehenden Handgriff (siehe Bilder

oben) allerdings in Fahrtrichtung rechts, mittig in der Luke und eine

Verriegelungsöse oben halb links. Beides muß ich noch

nachrüsten.

Bei

der rechteckigen Dachluke geht man ähnlich vor. Die Luke montieren und

schließen. Von der Innenseite her mit Bleistift den Lukenrand

anzeichnen. Aus einer 1,5mm PS-Platte ein passendes Rechteck

ausschneiden und dessen Kanten leicht anschrägen (ca.

100-120°). Dadurch schließt die Luke besser.

Nun die

Platte bei geschlossener Luke von innen gegen die Lukendeckelinnenseite

kleben. Dabei auf die Bleistiftlinien achten, die sollten rundherum

noch sichtbar bleiben.

Dem M113 Handbuch kann man das

genaue Aussehen und die Funktion des Schließmechanismus an dieser

Luke entnehmen. Wer die Luke geschlossen läßt braucht sich

die Arbeit nicht zu machen. Da sich darunter nur die Elektonik der

Fernsteuerung befindet, ist das beim RC-Modell eigentlich unnötig.

|

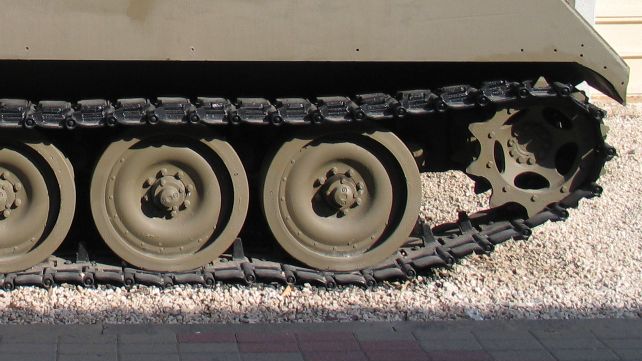

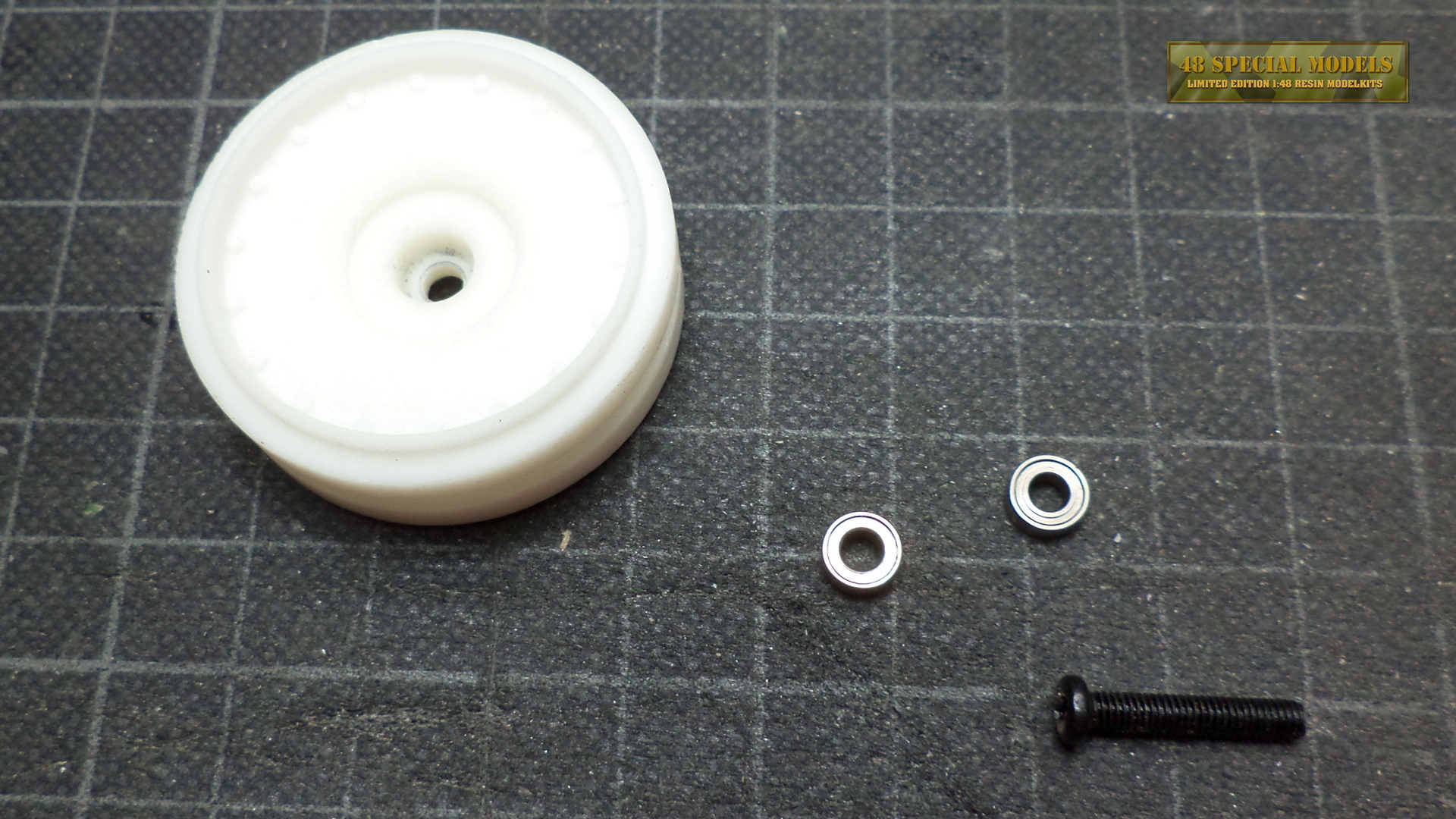

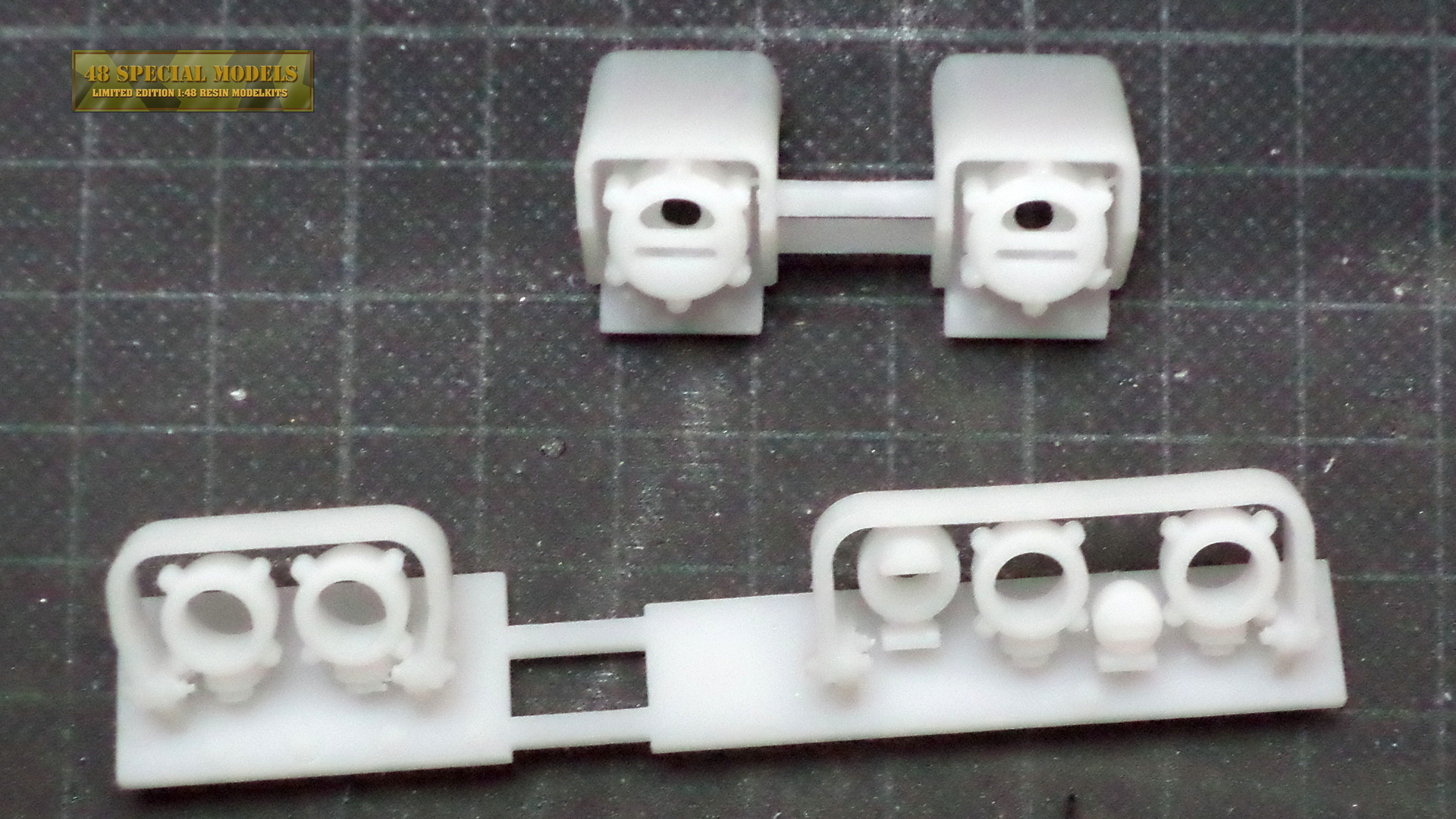

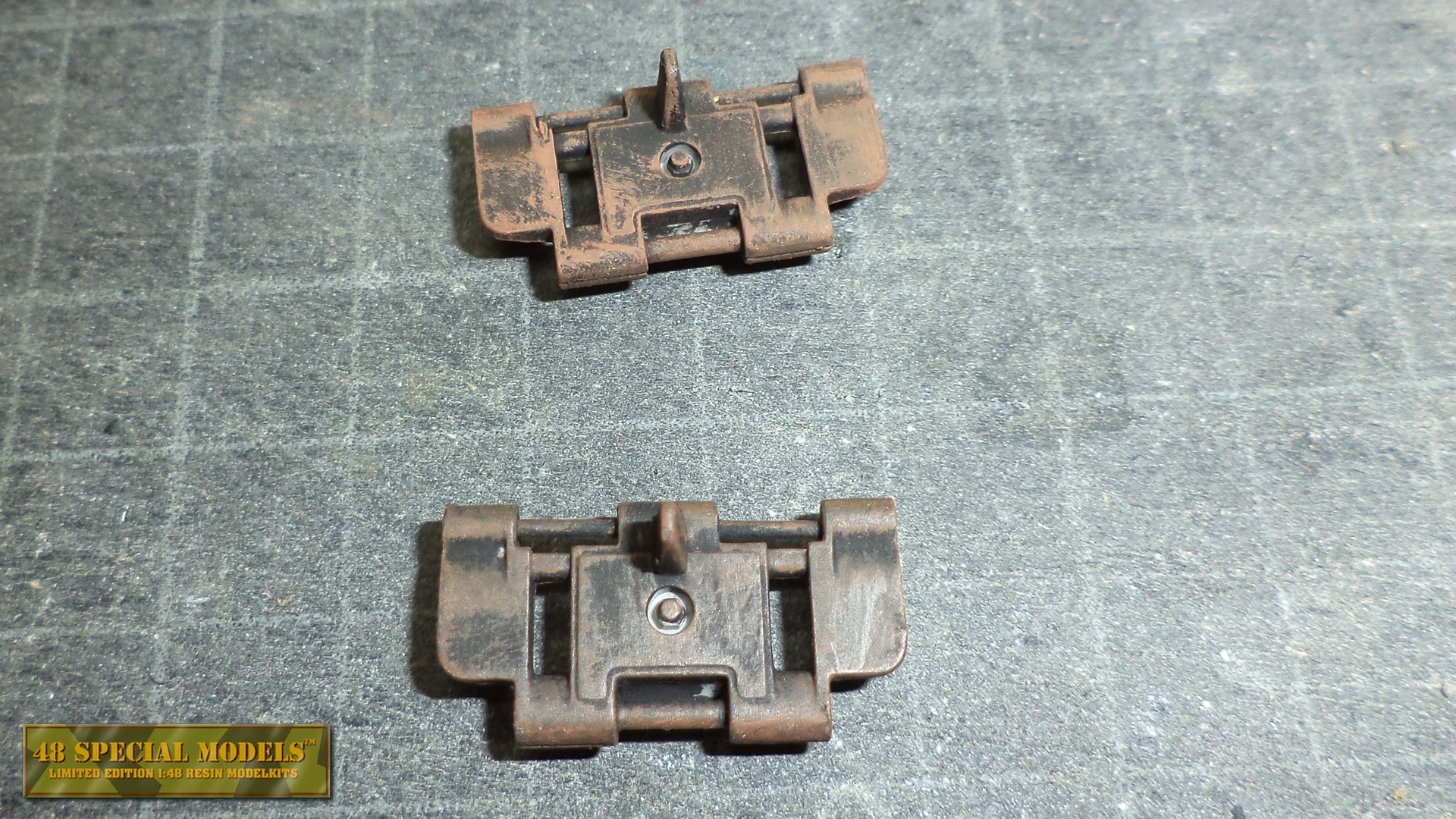

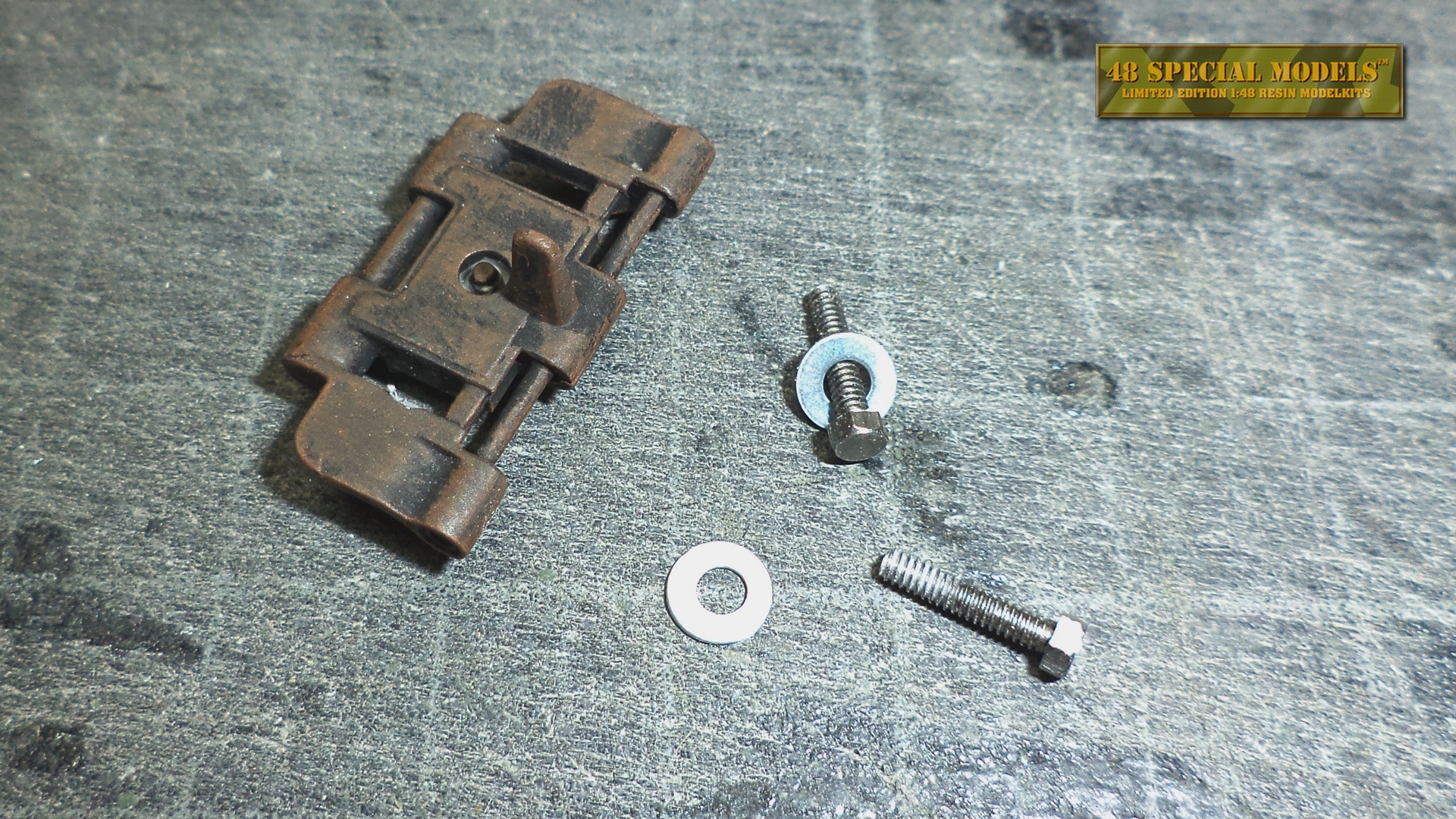

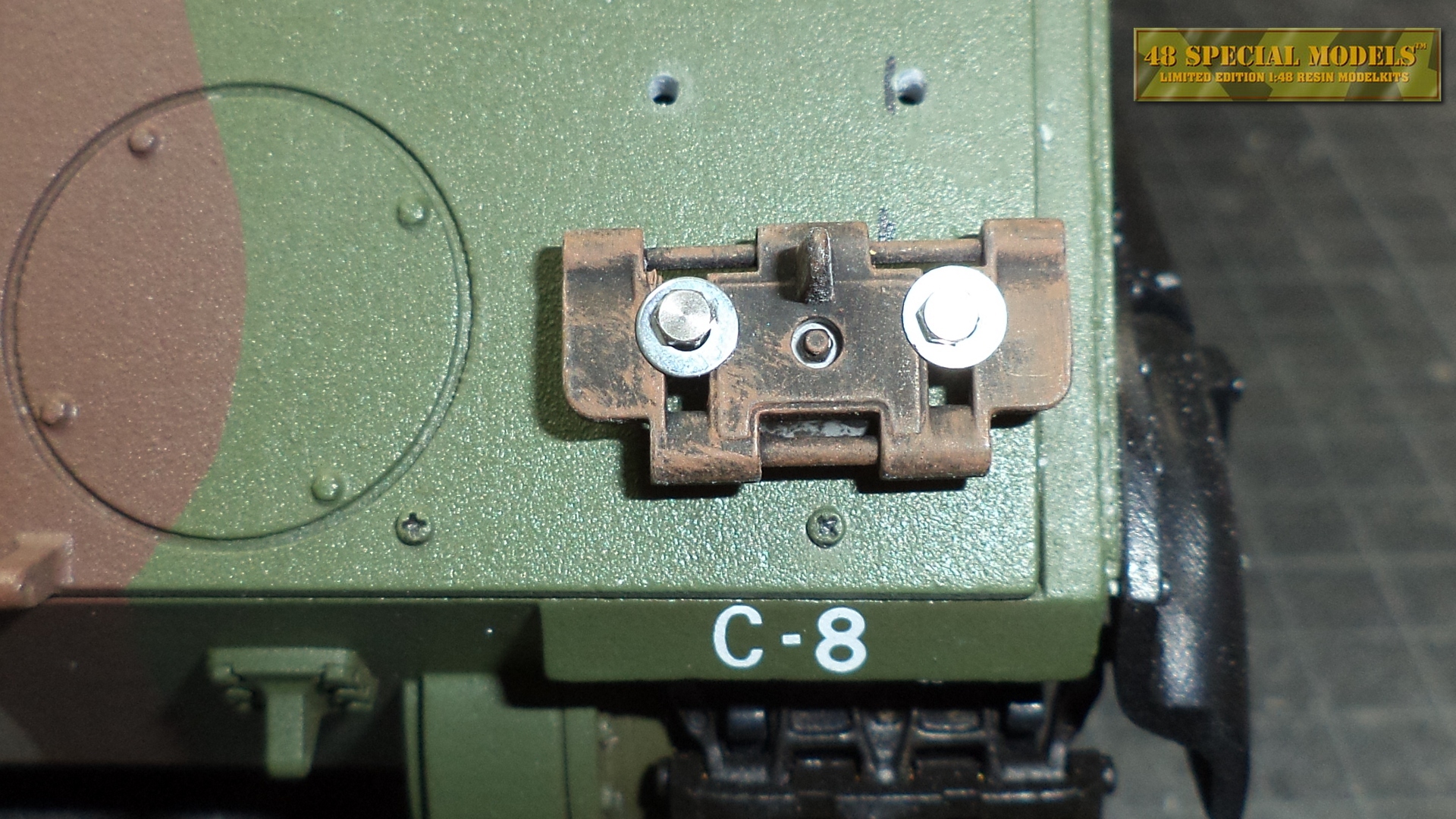

Räder und Fahrwerk

|  | | Wie hier gut zu sehen ist, sind die Räder am Rand glatt und das Zahnrad hat 10 Zähne. | Auf den ersten Blick sieht alles gleich aus, ist es aber nicht. |  |  | | Der Gummibelag hat beim A3 eine glatte, leicht konischen Frontkante und es gibt außen keine Schrauben. | Hier gut zu sehen. |  |  | | Wohingegen beim Modellrad ein deutlich erhabener Rand ist und ein Ring aus Schrauben am Außenrand. | Die

Räder werden mit einer Schraube und zwei Kugellagern befestigt.

Leider sind die Kugellager zu klein (oder die Öffnungen im Rad zu

groß) so das sie nicht fest eingedrückt werden und ca. 1mm zu

tief liegen. |  |  | | Am Modellrad ist der Absatz zum Rand sehr markant. | Ich weiß nicht warum man das so gemacht hat,

aber es ist nicht korrekt. |  |  | | Zum Glück gibt es Epoxidspachtel/-knete. | Aufmodellieren und mit einem angefeuchteten Spachtel andrücken, dann glätten und trocknen lassen. |  |  | | Das Metall Antriebsrad ist clever und auch schön, allerdings sollten die Schrauben sechskant Kronenmuttern sein. | Das Antriebszahnrad wie es bei der A2 Version laut Handbuch verwendet wird. |  |  | Alle Radteile nach der ersten Lackierung.

Unten

sind die Abdeckkappen für die Radnaben. Sie werden erst nach

vollständiger Montage und Prüfung des Fahrwerkes montiert. | Fast

fertig. Die Kette sitzt optimal. Beim Aufziehen ist sie

geschlossen, daher das hinter Spurrad zuletzt montieren. Dabei die

anderen Räder etwas herunterdrücken um die Spannung zu nehmen. |

Die

Räder des Fahrwerkes sind leider dem Original nicht annähernd

gleich. Alle Laufrollen wirken als hätte man die aufvulkanisierten

Gummilaufflächen vergessen. Ich habe soviele M113 gesehen,

daß mir das sofort auffiel und mich seitdem nicht mehr

losgelassen hat. Nach etwas nachdenken kam mir die Lösung in Form

von Epoxidspachtelmasse.

Wie man anhand der Fotos von Originalen

erkennnn kann, sind die Metallräder außen mit einem Rand

versehen, auf dem sich übergangslos eine Gummiauflage mit leicht

konischem Profil anschließt. Bei älteren Typen ist dieser

Ring angeschraubt, neuer Fahrzeuge haben einteilige Metallräder

ohne Schrauben auf der Außenseite. Da mein Modell eher retro ist,

passen die geschraubten Räder. Beim A3 sollte man etwas recherchieren bevor man es so

läßt oder die Schraubenköpfe entfernt.

Den

Gummiring kann man aber leicht nachträglich aufbringen, auch wenn

er dann nicht elatisch ist. Dazu mische ich eine kleine Menge des

Epoxikits an. Dieser kann mit Wasser geglättet werden. Daher forme

ich mir schmale Stränge/Würste, die ich um das Rad lege und

fest in die Kerbe drücke. Den Überstand entferne ich mit

einem angefeuchteten Spatel oder stumpfen Messer und glätte

gleichzeitig die Fläche. Die Schräge ist etwas zu stark aber

wollte man das ändern, müßte man einen Ring

aufmodellieren und später auf der Drehbank passend abdrehen. Kann

man machen, muß man aber nicht.

Es ist schon viel Arbeit alle Räder von außen und innen aufzumodellieren und zu glätten.

Wer

genau hinsieht erkennt, daß die Mitte zwischen den Radscheiben dabei vernachlässigt

wird. Eigentlich wäre hier auch ein solches Profil nötig, da

wir aber eine Panzer IV Kette nutzen und keine originäre T150

Kette könnte ein solches Profil Probleme machen.

Versetzt man

im Geiste den Außenrand der Räder, so daß sich auch in der

Mitte ein V-Profil ergibt, erkennt man, daß die Schräge an

den Außenseiten dann auch dem Original näher kommt.

Möglicherweise ist hier beim Konstruieren ein Fehler passiert,

den man unbedingt beheben sollte.

Für den optischen

Eindruck würde es schon reichen nur die Außenseiten zu

ändern, aber der Modellbauer in mir ist stärker.

Die

Nabenabdeckungen sind so gestaltet, das sie auch ohne Klebstoff halten.

Wie auch immer sollte man sie aber erst nach der Fertigstellung des

Fahrwerkes und dessen Funktionsprüfung aufstecken/kleben. Ich habe

Meine zusätzlich mit sekundenkleber gesichert. Damit man sie im

Notfall auch wieder abbekommt erfolgte die Verklebung auf den bereits

lackierten Bauteilen. So löst sich beim demontieren nur die

Lackschicht ab.

Die Bauteile sind zwar so gestaltet das sie nur

eingedrückt werden müssen, das ist aber keine Garantie

dafür das sich die Kappe nicht ablöst. Wer eine besser

lösbare Sicherung bevorzugt, sollte einseitig Kontaktkleber

benutzen.

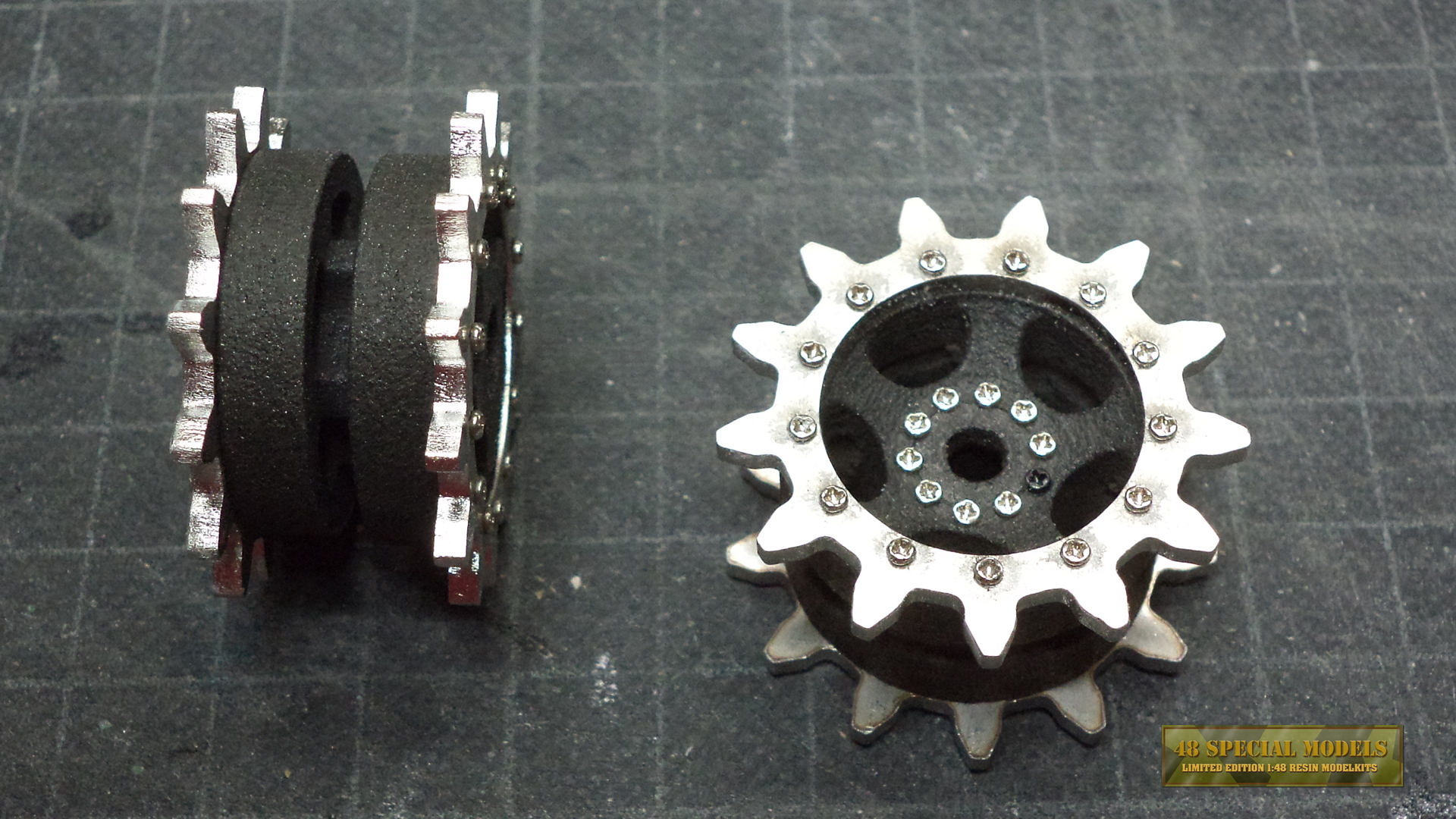

Echte

Schätzchen hingegen sind die lasergeschnittenen

Antriebszahnräder mit Nylonkern. Der aus VA-Stahl geschnittene

Zahnkranz wirkt als könnte ihn nichts schaffen. Und die

Schraubenköpfe sind nicht nur nette Details. Das es sich um

Kreuzschlitzschrauben handelt liegt an den fehlenden, passenden

Sechkantschrauben in dieser Größe. Die müssen ja nicht

nur gut aussehen sondern auch eine Funktion erfüllen. Ich

habe zwar passende

Schrauben, diese aber einzuschrauben ist, bei der Enge der Anordnung,

besonders in der Mitte, ein Albtraum. Dieses Detail ist aber so klein,

das älter Herren wie ich es ohne Brille kaum mehr

wahrnehmen...

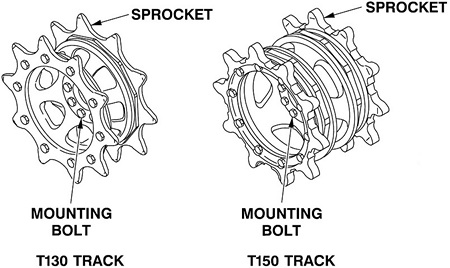

Wie dem Bild aus dem Handbuch zu entnehmen ist,

handelt es sich um ein T150 Antriebsrad, dem vermutlich einige

Zugeständnisse für die verwendete Panzer IV Kette abgerungen

wurden. So hat das T150 Zahnrad nur 10 Zähne wohingegen das Modellzahnrad 13 hat.

Auf die Kerben zwischen den Zähnen wurde allerdings

verzichtet, um das Material nicht unnötig zu schwächen.

Unter den gegebenen Umständen eine optimale Lösung.

Wie

dem Bild ganz oben zu entnehmen ist, liegt der Zahnradsatz auch noch als

reine 3D-gedruckte Kunststoff Version bei, vermutlich als Alternative

für Standmodellbauer.

Alle Räder werden matt schwarz

lackiert. Dazu werden sie mit Silikonentferner entfettet und dann mit

Auto Rallye schwarz lackiert.

|

Die Fahrzeug Lackierung

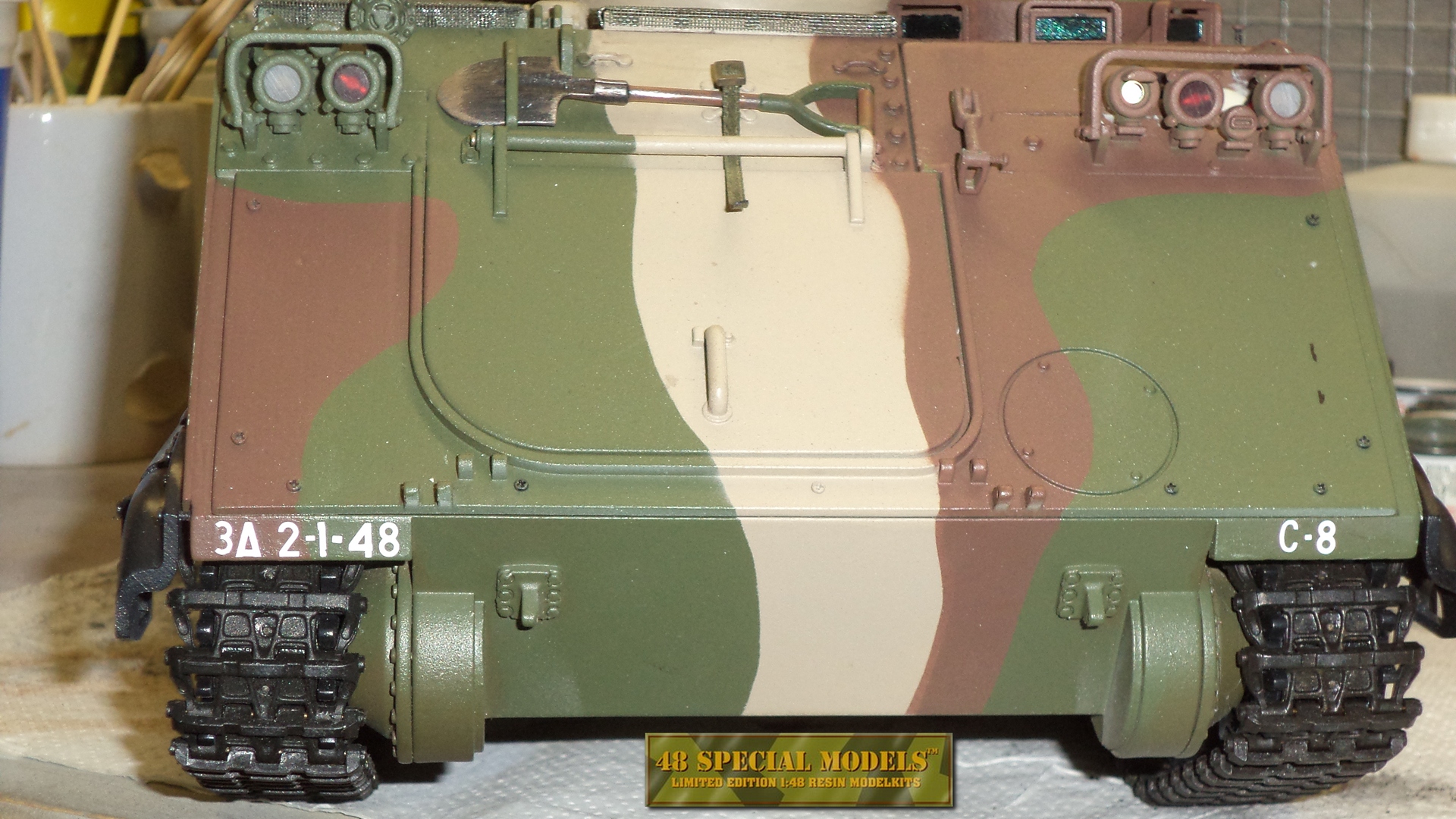

|  | Panzerabstellplatz Coleman Kaserne Gelnhausen anfang der 1970er.

Diese

Farbgebung ist bisher nirgends richtig beschrieben, gehört aber zu

MASSTER. Das Fahrwerk ist wohl schwarz oder NATO-Oliv. Die

Kettenschürze ist schwarz.

Der Tarnanstrich ist dann Gelb-Oliv, Rostbraun und Buff/Sand

Beachte

die Blechdosen unter den Getriebeablaßschrauben! Das war

Vorschrift bei jedem Fahrzeug (auch im Feld) da sie immer Öl

verloren haben.

| Die

gleichen Fahrzeuge im Sonnenlicht bei der Verladung am Bahnhof in

Lieblos. Beachte die Flecken sind noch nicht wie später bei

MASSTER, besonders das Schwarz. Beschriftung ist noch weiß. Auch

die Kotflügel hinten sind links noch ohne die Spritrinne! Der

Farbwert des Braun ist im Vergleich zum Bild links viel heller!! |  |  | | Nach der Behandlung mit Kunststoffprimer erfolgt die

Grundierung mit grauer Epoxid Grundierung aus der Spraydose innen und

außen. | Die Grundierung macht alle Stellen sichtbar die noch einer Nachbearbeitung bedürfen.

Hier Druckspuren die abgeschliffen werden müssen.

|  |  | | Nach Naßschliff und Reinigung kommt dann der Grundanstrich in Gelb-Oliv. | Der Fahrwerksbereich und die Unterseite werden in WWII/NATO-Oliv

lackiert. Die Seitenwand wird später noch überklebt, daher

kann man sie abkleben oder einfach später anschleifen. |  |  | | Da die Fahrzeuge aus dem NATO-Oliv Farbton umlackiert wurden

und der bunte Tarnanstrich aus Temporärfarbe anschließend von hand

aufgetragen wurde, hat man die Unterseite und den Bereich hinter den Ketten meist ausgespart. | Die

Räder und die Kettenschürzen werden schwarz lackiert. Der

Kettenspanner für die Umlenkrolle wird in NATO-Oliv lackiert.

|

|  | Die Heckklappenöffnung muß dicht verschlossen werden,

bevor man lackiert. | Alle Umbauten am Heck sind jetzt fertig und los geht der Lackierspaß. |  |  | Unterwanne und Fahrwerkschacht werden auch abgeklebt.

Die Seitenplatten sind bereits fertig montiert auf beiden Seiten. | Dann erfolgt eine komplette Schicht Gelb-Oliv aus der Spraydose. |  |  | | Das geht auch ohne Günther. Alles einfach grün... | Auch die Lukendeckelinnenseiten. |  |  | | Die sollte man aber vorher getrennt lackieren und anschließend befestigen. | Bereits eingebaut ist die Motor/Getriebeeinheit |  |  | | Ist das Grün trocken wird für XF-57 Buff abgeklebt. | Das geht nur seitenweise und mit viel Küchenkrepp als Sprühnebelschutz! |  |  | | Wirkt kümmerlich angesichts der Abklebeorgie. | Und muß nun für alle Seiten wiederholt werden und für jeden Farbton. |

Als

farbliches Vorbild dienen mir Fotos aus den ca. 1970er Jahren aus der

Coleman Kaserne in Gelnhausen. Das ist besonders schön, denn ich

wohne hier und habe die Fahrzeuge so noch selbst gesehen. Womit klar

ist, daß ich ein alter Sack bin.

Das schöne an dieser

Farbgebung ist, daß sie eigentlich strenggenommen noch nicht zu der

sogenannten MASSTER Tarnung gehört. Vor dieser Farbgebung wurden

fast alle Fahrzeugen unifarben in sogenanntem NATO-Oliv lackiert. Der

Farbton stammt eigentlich noch aus dem zweiten Weltkrieg und wurde in

einer etwas dunkleren Tönung dann einheitlich eingesetzt,

vermutlich da die Kriegsproduktion noch ein paar Liter übrig hatte.

Man

erkannte aber bald, daß die Fahrzeuge so als "schwarze Klumpen" in der

Landschaft leicht zu identifizieren waren und bediente sich bei der, von

der Wehrmacht genutzten, vier Farben Tarnung, die besser in die

hiesiege Landschaft passte.

Dabei

wurde das Tarnschema von Hand aufgemalt und meist mit sogenannten

Temporärfarben, die sich leicht wieder entfernen ließen,

denn zu dieser Zeit gönnte man sich den Luxus die Fahrzeuge der

Jahreszeit entsprechend umzutarnen. Die Soldaten brauchten ja Beschäftigung.

Betrachtet

man die Fotos oben, fällt sofort der Farbunterschied bei

unterschiedlichen Lichtverhältnissen auf. Im Schatten wirken die

Farbtöne aller Farben wie auf der Referenzkarte des Herstellers.

Im vollen Sonnenlicht ist aber eine sehr deutliche Veränderung

erkennbar. Das Gelb-Oliv macht hier seinem Namen alle Ehre. Der

Braunton hellt zu einem hellen Braun-Beige auf und der sandfarbene Ton

ist fast weiß.

Die original Bilder aus dem Internet waren

unkorrigiert und noch schlechter in der Farbqualität. Durch eine

individuelle Farbkorrektur habe ich dies behoben, dabei aber sehr

darauf geachtet die Farben exakt zu kalibrieren. Man kann aber auch an

anderen Bildern erkennen, daß das Gelb-Oliv eine hohe Bandbreite

an Farbspiel unter unterschiedlichen Lichtverhältnissen hat. Ich

habe das Modell mit der Origialfarbe aus der Spraydose lackiert und wenn

man es unter Kunstlicht betrachtet erscheint es sehr grün und

relativ dunkel. Sobald man das Modell aber ins helle Tageslicht stellt

ändert sich das gewaltig. Der Farbton beginnt dann regelrecht gelb

zu leuchten und erscheint dadurch heller.

Aber was bedeutet das

für die Lackierung? Man sollte sich als Vorbild für die

Farbreferenz ein im Halbschatten fotografiertes Fahrzeug aussuchen.

Zudem sollte die Lichtsituation berücksichtigt werden und die

Farbveränderung die dadurch entsteht. Die Farbreferenzen der

Hersteller werden unter genormten Beleuchtungsbedingungen erstellt.

Diese sind in "freier Wildbahn" nie gegeben, daher ist hier der

Farbkarte zu vertrauen.

Hinzu kommen natürlich noch andere

Faktoren die einen Farbton verändern. Da wären die

Farbechtheit, also die Beständigkeit gegen UV-Licht, Staub und

Verschmutzung, aber auch eigenmächtiges Abweichen von

Farbtönen aufgrund unbekannter Befehle oder Materialmangels.

Vieles kann ursächlich sein für unterschiedliche

Farbeindrücke, nicht zuletzt die eigene Sehkraft. Nicht jeder

Modellbauer hat perfektes Farbsehvermögen, viele Männer

leiden z.B. unter rot-grün Blindheit, das bedeutet sie können

Rot und Grün schlecht bis garnicht unterscheiden.

Für die

Nietenzähler aber bedeutet es eigentlich nur, es gibt keine

perfekte Farbgebung, da sie von sehr vielen Faktoren abhängt.

Jeder Modellanstrich ist letztendlich eine Interpretation durch den

Modellbauer.

Die Lackierung dieses M113 Modells erfolgt in Teilen.

Das bedeutet, soviele Einzelteile wie möglich werden einzeln

lackiert. Vorbereitet werden die Bauteile je nach Material mit

unterschiedlichen Grundierungen. Die gedruckten Kunststoffteile bekommen

alle eine Sprühdusche mit Kunststoffhaftgrund aus der Spraydose,

nachdem sie mit Silikonentferner gut entfettet wurden.

Auch die Metallteile werden erst mit Silikonentferner gewaschen und dann mit einer Metallgrundierung lackiert.

Anschließend

werden alle Teile mit grauer Epoxid Grundierung/Filler besprüht.

Diese eleminiert das gräßliche weiß und macht erstmals

die Oberflächenstruktur klar sichtbar. Jetzt erfolgen Nacharbeiten

wie Schleifen und Spachteln an Stellen die es nötig haben.

Nach

einem Naßschliff mit 500er Papier wird das Teil gereinigt und

anschließend mit der ersten grünen Schicht lackiert.

Dabei erhält die Unterwanne eine Schicht WWII/NATO-Oliv,

da sie ursprünglich mal so gestrichen war und man sich nicht die

Mühe machte auch den Unterboden zu tarnen.

Die Oberseite

erhält eine gründliche Dusche mit Gelb-Oliv, wobei bei der

Wanne die Seitenteile am Fahrzeug nicht lackiert werden müssen, da

es separate Platten zum Aufschrauben/-kleben gibt.

Auch wenn

später der größte Teil des Fahrzeuges mit drei

anderen Farbtönen überstrichen wird, ist dieser Farbton auf

dem ganzern Fahrzeug (ausgenommen Unterboden) aufzutragen, da ansonsten

die Farbwerte anders ausfallen.

Beim

Original hatte es noch einen anderen Grund, warum mit Gelb-Oliv

lackiert wurde. Die Farbe selbst ist ein PU-basierter Lack, der gegen

chemische Einflüsse unempfindlich ist. Er dient als quasi

unzerstörbare Grundlackierung und ist nur mechanisch entfernbar.

Für das Modell ist das weniger von Belang aber entscheidend

für die Lackierabfolge.

Da diese "bunte Kuh" viele Ecken und Winkel und noch mehr Anbauteile hat, ist eine getrennte Lackierung sinnvoll.

Der

Innenraum wird, obwohl er nicht ausgebaut ist, mit dem hellgrünen

Innenraumfarbton lackiert. Wer den nicht vorrätig hat, kann ihn

sich einfach aus Weiß mit ein paar Tropfen hellem Gelb-Oliv selber

anmischen. Dabei ist darauf zu achten, daß die Rampe und die

Innenseiten der Luken nicht mit der Innenfarbe lackiert werden

dürfen. Die Rampe bekommt das gleiche Tarnschema wie auf der

Außenseite. Die runden Luken sind meist Schwarz (da mit Schaumstoff

gepolstert) oder wie oben auf den Bildern zu sehen Gelb-Oliv.

Die Laufrollen, Antriebszahnrad und Umlenkrolle sind Schwarz, ebenso die Kettenschürze und der Bereich darüber.

Das

Schwallbrett wird auf Vorder- wie Hinterseite gleich getarnt. Schwarze

Schwallbretter wurden kürzlich ausgewechselt und noch nicht

gestrichen/getarnt! Da sie aus Holz sind wurden sie häufig

erneuert und daher in schwarz geliefert.

Für

sie gilt das Gleiche wie für die Dachluke. Die Innenseite

erhält das gleiche Tarnmuster wie die Außenseite, die von ihr

verdeckt wird!

|  | Mühsam ernährt sich das Eichhörnchen!

Die Front hat den ersten Streifen. | Nun die rechte Seite. |  |  | | Und jetzt die Problemzone. Wie ein jugendliches Pickelgesicht ... | ...muß um jede Erhebung herum abgeklebt werden. |  |  | | Nach Stunden des Abklebens wieder eine Lackierung. | Der Farbton verändert sich nicht nur beim Trocknen.

Auch hier von Bild zu Bild! |  |  | | Bevor der Lack trocken ist, muß die Klebebandorgie vorsichtig entfernt werden. | Nur die Heckseite bleibt zu und der Boden! |  |  | | Es folgt die braune Sicht. | Sie wirkt hier viel heller als sie eigentlich vom Farbton her sein sollte. |  |  | | Entspricht aber genau der Bildvorlage oben. | Abkleben der schwarzen Welle an den Seiten. |  |  | | Jetzt wird das Schema deutlich sichtbar | Nach dem völligen Trocknen erfolgt eine Schicht seidenmatter Klarlack. Der macht die Farbtöne wieder etwas dunkler. |  |  | | Die Heckklappe ist von außen fertig, jetzt muß sie noch von innen lackiert werden. | Der Innenraum ist im Innenraum-Grün lackiert,

auch wenn er nicht ausgebaut wird. |  |  | | An der Front gibt es keine schwarzen Streifen | Die Bodenseite bleibt WWII-Oliv. |  |  | | Test sitzen eines Sherman Panzerfahrers | Das sieht schon ganz nett aus. |  |  | Die

Lackierung ist mit einem abschließenden Seidenmatt Anstrich fast

fertig. Jetzt erfolgen die Markierungen und die Alterung.

Dumm nur das es bis jetzt keine Decalsätze dafür gibt! | Kaum

zuerkennen, aber die Radnabenkappen sind befestigt. Übrigens

glänzte der schwarze Teil der Lackierung beim Original auch.

Das ist aber weiter nicht von Bedeutung, da die Schürzen fast immer dreckig sind. |

Anbringen der Seitenteile

Die, aus einer PS-Platte nach den beiliegenden

Teilen nachgeschnittenen, Seitenteile erhielten alle Bohrungen und sind

exakt so groß wie die A3-Seitenteile, aber ohne die Ösen und

Schraubenlöcher oben.

Da die Teile erst befestigt werden

können wenn der Innenraum fertig ist, das Motorgetriebe wieder

eingebaut ist und alle Querstrebenkorrekt montiert sind, muß man

fast bis zum Schluß damit warten.

Ich hatte dummerweise auch die

obere Reihe Löcher gebohrt, in der Annahme ich könnte die

Platte nur anschrauben. Das hat sich aber als nicht praktikabel

erwiesen, da die Kanten abstanden. So blieb mir nur die gesamte

Fläche mit Kontaktkleber zu bestreichen und dann mit der

Seitenwand zu verkleben. Dabei muß der Klebstoff beideitig so

dünn wie möglich aufgetragen werden und gründlich

ablüften. Ist der Klebstoff noch feucht wenn die Teile

zusammengefügt werden hält er nicht und viel schlimmer, er

weicht mit den enthaltenen Lösemitteln die dünne Platte

regelrecht auf. Also lange ablüften lassen!

Anschließend

wird das Seitenteil genau positoniert, ohne das sich die

Klebeflächen berühren. Dann vorsichtig aufgelegt und sobald

die Position stimmt mit maximalem Druck angepresst. Dabei kommt es

nicht auf die Dauer, sondern die Stärke an.

Das selbe noch mal

auf der Gegenseite und dann das Modell auf einer glatten Fläche auf

die Seite legen und eine saubere, glatte Platte oben auflegen, mit ca.

1-2kg Gewicht beschweren und einige Stunden ruhen lassen. Danach sollte

die Fläche gut verklebt sein. Heben die Kanten am Rand ab, einen

mittelviskosen Sekundenkleber auf den Spalt geben und andrücken.

Anschließend glatt und bündig verschleifen.

Ist alles getrocknet, kann die Gelb-Olive Grundfarbe aufgespritzt werden. Beim aufbringen der Tarnung wird mit Gelb-Oliv grundiet und dann mit der hellsten Farbe des Tarnschema angefangen. Daraus folgt die Farblackierfolge Gelb-Oliv, Beige/Buff, Rot-Braun, Schwarz.

Es

empfiehlt sich den mit der Spraydose lackierten Gelb-Oliv Anstrich mit

1000er Naßschleifpapier und reichlich Wasser abzuschleifen, da

Spraydosen einen Hang zum Nebeln haben und die Oberfläche so recht

rauh ist. Arbeitet man mit der Airbrush ist die meist nicht nötig.

Nach der Reinigung vom Schleifstaub und guter Trocknung, wird der

grüne Bereich mit Malerkrepp abgeklebt. Dabei kann zuerst der

Klebestreifen aufgeklebt werden und dann mit einen Stift die Kontur der

Kante angezeichnet werden. Nun das Klebeband wieder ablösen, auf

einen sauberen glatten Untergrund (Glasscheibe) kleben und die Kante mit einem sehr

scharfen Messer zuschneiden. Anschließend den Klebestreifen

wieder auf das Modell kleben. Man sollte nicht auf dem Modell

schneiden, da die Gefahr groß ist, daß man zu tief schneidet. Die

Übergänge von einer Farbe zur anderen können so perfekt

vorgeschnitten und dann nacheinander angebracht werden. Dabei darauf

achten, daß der zuletzt lackierte Farbton völlig

durchgetrocknet ist.

Auf

der Fahrzeug Oberseite gestaltet sich das anbringen des Klebebandes

etwas schwieriger, da sie nicht glatt ist, sondern von vielen erhabenen

Teilen durchsetzt. Man kann hier auf einen flüssigen

Maskierfilm ausweichen, den man mit dem Pinsel aufträgt und das in

ca 1cm Breite. Nachdem dieser angetrocknet ist maskiert man den

restlichen Bereich mit Kreppband und Papier gegen Sprühnebel. Da

ich keinen flüssigen Maskierfilm zur Hand hatte, mußte ich

beim abkleben etwas tricksen. Zuerst wurden die

Klebestreifensstücke erheblich verkürzt und dann je nach

Umfeld auch eingeschnitten. Es dauer und ist umständlicher, aber

bedenkt man die Trockenzeit des Maskierfilms kommt es zeitlich auf das

Gleiche heraus.

Sind

alle Tarnflecken auflackiert werden noch die zwei roten Rechtecke

für den Warnhinweis an den Antennensockeln auflackiert. Hier wird

eigentlich die Beschriftung "Warning, Danger, High Voltage!" in

weiß eingefügt. Da die Schrift zu klein ist um sie von hand

auszuschneiden muß ich damit warten bis ich einen passenden

Schriftzug finde.

Das Rote Feld jedoch kann schon lackiert werden.

Es wird wieder mit Klebeband maskiert und das erst eine weiße

Grundierung vorlackiert. Nach deren Trocknen kommt ein Signalrot

darüber. Ich verwende hier für beides TAMIYA Acrylfarben.

Sind

die trocken wird das gesamte Fahrzeug mit einem Seidenmatten Klarlack

auf Acrylbasis überlackiert. Dadurch wird die Oberfläche

egalisiert und alle Farbübergänge geglättet. Zudem

werden die Farben kräftiger, aber nur bis der Mattlack später

den Effekt wieder mildert. Vorher kommt die Alterung und die

Markierungen.

Die Schrift für die Seriennummer in weiß

mußte ich mir aus diversen Kits zusammenklauben, da es derzeit

noch keinen passenden Abziehbildersatz auf dem Markt gibt oder ich noch

nichts davon gehört habe.

| Das M2 MG und Gerödel

Dem

Bausatz liegt ein fein gedrucktes M2 MG mit Lafette und Munitionskiste

bei, welches nur versäubert und lackiert werden muß. Bei den

"einfachen" M113 APCs also den Mannschaftstransportwagen, wie sie bei

der Bundeswehr genannt werden, gehörte ein MG zu

Standardausrüstung. Auf dem Fahrzeugdach war drüber hinaus

für selbiges MG eine Dreibeinlafette verzurrt. Dies

ermöglichte auch den mobilen Einsatz unabhängig vom Fahrzeug.

Leider fehlt diese hier im Kit.

Die

Farbgebung des MG ist wie folgt: Grundiert mit matt Schwarz, dann mit

Stahl gedrybrusht und abschließend mit einem Rostbraun

ebenfalls gedrybrusht, dabei darauf achten nicht zuviel braun zu

verwenden. Der Braunton simuliert nur den Flugrost der normalerweise

bei Gebrauch entsteht und bei jeder Reinigung wieder entfernt wird. Der

Lauf wird dabei ausgelassen.

Die Handgriffe werden mit Dunkelbraun

abgesetzt. Die Originale sind aus dunklem Holz und meist noch

geölt, was sie noch dunkler macht.

Die Lafette wird, wie die

Halterung des MG und der Munitionskiste, in Nato-Oliv lackiert. Die

Munitionskiste erhält einen Gelboliven oder Nato Oliven Anstrich.

Die Munitionskette ist eine Zerlegekette Cal. 7,62mm mit Standard Nato

Manövermunition. Die Amerikaner verwendeten hierfür

Messinghülsen, die die gesamte Patronenlänge

einschließlich Geschoß simulierten und vorne nur mit einem

roten Plättchen verschlossen waren. Daher ist die Hülse

komplett messingfarben. Die Glieder der Zerlegekette waren

brünierter Stahl und werden daher erst Schwarz gestrichen und dann

mit Stahl gedrybruscht.

Abschließend werden alle Teile

zusammenmontiert. Dabei wird der Lauf ins MG-Gehäuse geschoben,

aber nicht festgeklebt, da er ohnehin stramm sitzt. Dann wird das MG in

die Halterung an der Laffette eingesetzt. Dazu die vorne bereits

montierte Stecknadel vorsichtig mit einer Zange herausgziehen. Das geht

relativ schwer und somit ist Vorsicht geboten, damit keinTeil

beschädigt wird. Hinten sind nur zwei Subminiaturschrauben zu

lösen und anschließend wieder einzudrehen.

Am

Munitionskasten gibt es zwei Schrauben zu lösen, die den

Gurtniederhalter halten. Dann wird der Munitionsgurt ins MG

eingeführt. Das kann etwas Problematisch sein und sollte vor dem

Lackieren schon passend gemacht werden. Sitzt der Munitionsgurt, kann

der Gurtniederhalter

wieder eingebaut werden. Fertig ist das MG. Nun die Lafette einfach in

die Aufnahme am Kommandantenluk einsetzten. Wer verhinden will, daß sich

das Ganze durch Rütteln bei voller Fahrt davonmacht, sollte von

unten eine Schraube mit Unterlegscheibe eindrehen. Dazu ein passendes

Loch vorbohren.

Für das Mündungsfeuer gibt es

teilfertige Systeme, wie für den Merkava oder man kauft sich

einfach ein Paar 1mm LEDs mit angelötetem Lackdraht (gibt's

im Internet). Letztere kann man nach Farbe selbst bestimmen. Die

Fertigen sind meistens Rot, was nicht dem Mündungsfeuer

entspricht. Dieses ist gelborange, da die Munition aus

Nitrozellulosepulver besteht, welches gelb verbrennt! Daher sollte man

eine Gelbe LED wählen.

Ich

hatte nur eine weiße 1mm LED greifbar und nutze diese. Da der

Lauf aus einem Metallrohr besteht ist es wichtig darauf zu achten das

die Lackisolierung der Drähte nicht bereits beschädigt ist

oder wird beim Einbau.

Den Lauf habe ich herausgezogen, da sich die

beiden Drähte so besser einfädeln lassen. Ist der Draht

eingefädelt wird die LED in

der Mündung mit einem winzigen Tropfen Sekundenkleber festgeklebt,

damit sie nicht in den Lauf rutscht wenn in weiteren Verlauf an den

Drähten gezogen wird. Vorher sollte aber sichergestellt werden das

die LED auch funktioniert. Die Drähte werden dann durch das MG

Gehäuse gefädelt, bis sie auf der Unterseite, hinter der

Halterung, wieder zum Vorschein kommen. Nun den Lauf wieder

einführen und dabei die Drähte stramm halten damit sie nicht

eingeklemmt werden. Als nächstes muß die passende Zuleitung

mit Stecker und ein Vorwiderstand an den Zuleitungsdraht gelötet

werden. Der Vorwiederstand ist nötig da die 1mm LED nur 10mA bei

2,9V verkraftet, der Empfänger aber 5-6V und bedeutend mehr Strom

abgibt. Die Lichtanschlüsse sind zwar für die LEDs schon

begrenzt aber in der Regel für 3 oder 5 mm LED mit 20mA

Stromaufnahme! Die kleine 1mm LED bekommt also doppelt soviel Strom wie

sie verträgt!

Zudem

ist ein Standardsatz an Werkzeugen am Fahrzeug mit sogenannten

Rödelgurten befestigt. Am Modell sind die dafür vorgesehenen

Zurrösen bereits mit angedruckt! Etwas was bei normalen

Spritzgußmodellbausätzen entweder nur angedeutet ist oder

umständlich einzeln montiert werden muß, meist mit

Ätzteilen. Hier sind sie originalgetreu rund und fix und fertig,

bis auf den Stützsteg der in der Mitte von unten mitgedruckt

werden mußte. Dieser läßt sich aber mit einem scharfen

Bastelmesser und viel Vorsicht entfernen. Etwas was unbedingt gleich zu

Beginn der Arbeiten erfolgen sollte, da es später nur noch difiziler

wird. Auf dem weißen Untergrund ist es schwer die Stege zu

erkennen und da es relativ viele sind wird leicht einer vergessen.

Dem

Kit liegen vier Rödelriemen mit Schnallen bei. Letztere sind etwas

grob und groß, aber dafür voll Funktionsfähig. Hier

gibt es noch eine Marktlücke für den Aftermarket, moderne

Gurte und Schnallen im Hunderterpack!

Anders wie auf dem Bild

links oben (in folgenden der Tabelle unten) werden die Gurte nicht durchgezogen. Stattdessen macht man

eine Schlinge um den mittleren Steg der Schnalle und klebt das kurze

Gurtende am Ende des Gurtes so zusammen, daß eine Schlaufe um den

Mittelsteg entsteht. Wie bei einer Gürtelschnalle. Jetzt kann das

lange Ende des Gurtes durch die Schnalle gefädelt und festgezogen werden!

Beim

einziehen der Gurte hatte jede Besatzung so ihre Eigenarten, daher

ist hier Fotostudium hilfreich. Zum anrödeln der Werkzeuge ist die

hier gezeigte Methode jedoch obligatorisch, denn es geht schnell dran

und wieder ab!

Dazu den Gurt mit der Schnalle zum Heck zeigend unter

den fünf Ösen durchziehen, dann die Werkzeuge plazieren und

sicherheithalber auch festkleben, aber nicht auf den Gurten!

Nun mit

Hilfe einer Pinzette den Gurt durch die Schnalle ziehen und vorsichtig

spannen. Die Ösen sind erstaunlich stabil, dennoch sollte man es

nicht übertreiben beim festziehen.

Wer sich nun fragt warum

meine Gurte plötzlich Grün sind, dem sei verraten ich habe

sie einfach mal mit Olivgrüner Enamel Farbe angestrichen. Da

die Gurte aus Polyestergarn sind ist das zwar suboptimal aber

überraschend gut. Denn die Farbe macht den Gurt fast so steif wie

das Original. Ich kann das beurteilen da ich einige davon besitze. Sie

sind dick und widerstandsfähig, reißfest und schwer zu

biegen.

Nachdem die Farbe trocken ist, muß man sie

über einen runden Stab ziehen und schon werden sie etwas

beweglicher. Die Enden lassen sich mit Hitze, z.B. von einem

Lötkolben oder Feuerzeug zuschmelzen. Wenn man das mit dem Druck

eine Flachzange macht, sieht es fast wie die originalen Metallklammern

aus, die hier zum Schutz vor Ausfransen eingepresst werden. Mit einer

Nagelschere kann man die Enden dann noch an den Ecken abrunden, so

daß sie besser in die Schnallen gleiten.

Das die Gurte steifer sind, ist beim Einfädeln sogar hilfreich. Sie lassen sich so einfach durchschieben.

|  | Das Technische Handbuch des M113 beschreibt die korrekte Methode des Anbindens wie folgt:

Stellen sie sicher, daß beide Schlaufe über dem zu sichernden Gegenstand führen!

| Eine Anweisung die universell ignoriert wurde!

Hier von einer portugisischen Besatzung beim durchqueren eines Flusses.

Beachte den Schaufelgriff! |  |  | | Die

Gurte sind eigentlich Dekobänder 2,5mm breit. Die Gibt es im

Geschenkpapierhandel und im Internet in unterschiedlichsten Breiten. | Wichtig, von der richtigen Seite einfädeln.

Die Gurtschnalle sollte später möglichst in der Mitte sitzen. |  |  | | Durch das Einfädeln und Hin-und Herbewegen der Gurte erhalten sie gleich den authentischen Touch! | Die Werkzeuge zusätzlich noch festkleben, aber nicht an den Gurten! |  |  | | Die Gurtenden sollten, wenn sie zu lang sind nicht einfach abgeschnitten, sondern unter gezogen werden. | Dieser hier allerdings ist deutlich zu lang dafür. |  |  | | Um

die Schaufel in die vordere Halterung zu schieben muß man sie von

unten schräg einführen, ansonsten kommt man an der Öse,

links, nicht vorbei! | Hier gibt es zwei Möglichkeiten Gurt kürzen oder hinter dem Schwallbrett verstecken. |  |  | Das MG Dreibein stammt aus dem M26 Zubehörsatz und ist einzeln nachbestellbar.

Der aus Messingdraht gebogene Bügel ist der Handgriff für das Kommandantenluk | Auf dem M113 Dach gibt es eine Aufnahme für das Dreibein und das passt sogar nach einigen Anpassungsarbeiten exakt hinein. |  |  | Die Einschuböse ist innen zu eng,

daher muß das Dreibein am oberen Ende etwas abgefeilt werden | Da

die Rödelriemen nicht leiferbar sind und die Schnallen auch nicht

hilft nur selber machen. 0,8mm Messingdraht passend zugebogen und mit SK

verklebt und fertig ist die Schnalle. |  |  | | Der Gurt ist aus Kraftpapier. Zur Herstellung unten im Text mehr. | Sieht aus wie das Original! ist aber nach Vorschrift falsch.

Das zu zurrende Teil muß unter beiden Gurten liegen und diese überdas Teil geführt werden. Aber wer sieht das schon?! |

Bei

der Schaufel vorne auf der Motorabdeckung, gibt es einen Trick diese in

die Halterung zu bekommen. Da obendrüber ein stabiler

Ösenring zum Anheben der Motorabdeckung montiert ist, muß

man die Schaufel von unten einführen und geschickt daran

vorbeiführen. Ist ein wenig trickreich, geht aber. Der Gurt hier

ist eindeutig zu lang. Auch im Original gab es dafür kurze Gurte,

somit ist passend kürzen eine Option. Man kann das Ende aber auch

mehrfach herumschlingen oder hinter dem Schwallbrett verstecken.

Jede

Mannschaft und jedes Fahrzeug hatte eine Grundausrüstung an

sogenanntem Gerödel dabei. Man bezeichnet hiermit alle Teile die

am Fahrzeug festgebunden, verzurrt oder sonst wie temporär

befestigt werden. Dazu gehören Werkzeuge, Tarnnetze, Planen, MG

Dreibein, Abschleppseil, Ersatzkanister, persönliche

Ausrüstung etc.

Da

im Fahrzeug wenig Platz ist wurde alles

was groß und leicht zu befestigen ist nach außen verlegt.

Das gilt für die nördlichen Breiten. In Vietnam verstauten

die Besatzungen alles im Fahrzeug und fuhren oben auf dem Dach sitzten

mit. Da es im Fahrzeug noch keine Klimaanlage gab, wurde der Innenraum

hier schnell zum Backofen.

Für die Werkzeuge und das MG-Dreibein gibt es festgelegte

Zurrpunkte. Damit jeder gleich weiß wo er suchen muß. Das

Tarnnetz wurde meist in eine Plane eingewickelt und, zu einem

handlichen Paket verschnürt, vorne auf dem Schwallbrett befestigt.

Manche Besatzungen klemmten, zur Sicherheit, dieses Paket, zusammen mit

Schlafsäcken und Rucksäcken auch zwischen halbabgewinkeltem

Schwallbrett und Frontplatte ein. So hatte alles einen

zusätzlichen Spritzschutz und da in den seltensten Fällen das

Schwallbrett ausgefahren werden mußte, erfüllte es noch

einen sinnvollen Zweck.

Diese "Außenlasten" wurden nur so

mitgeführt, wenn die Besatzung das Fahrzeug führte. Auf dem

Marsch mittels Panzertransportzug oder LKW-Anhänger wurde alles was abhanden kommen konnte ins

Fahrzeuginner verfrachtet. So auch die

Werkzeuge, die sonst gerne "Beine" bekamen.

Im Gelände

sahen die M113 dagegen aber eher aus wie Packesel als wie Panzer. Auf

der flachen Oberseite wurde alles befestigt was nicht bei Drei

abgesprungen war!

Daher gab es dort auch jede Menge Ösen ohne

vorgegebene Verwendung. Neben Munitionskisten und Essensrationenpaketen

wurde dort alles verstaut was im Innenraum zuviel Platz belegen

würde und nicht "lebenswichtig" war. Im Einsatz klammerte sich

meist auch noch so mancher Infanterist am Dach fest, getreu dem Motto:

"Lieber schlecht gefahren als gut gelaufen!"

Diese Vielfalt an Gestaltungsmöglichkeiten macht jeden M113 zum Unikat.

Das MG-Dreibein

wird rechts neben der Kommandantenluke auf den M113 Dach befestigt. Im

Kit ist dieses Detail nicht enthalten allerdings haben sich die MG-Dreibeine

seit dem WWII nur unwesendlich verändert und finden sich z.B. beim

M26 Pershing im Zubehörteilesatz! Den kann man einzeln

nachbestellen und hat dann noch ein paar andere Teile die nützlich

sind. Wie man oben auf dem Bild sieht paßt das MG-Dreibein

genau in die Halterung. Dazu bedarf es aber einiger minimaler

Anpassungen. Die Aufnahmeklammer am Fahrzeug ist etwas zu eng, weil

innen dicker gedruckt zwecks Stabilität. Das läßt sich

nur schwer ändern. Einfacher ist es daher das entsprechende Ende

passend herunterzufeilen. Da man davon sowieso nichts sieht, fällt

das nicht einmal auf. An den Standfüßen, am anderen Ende,

sind auf der Unterseite Löcher angedeutet. In diese sollte man

eine 1mm dicken Pin aus Draht etc. einkleben und ca. 1-1,5mm lang

herausstehen lassen. Das MG-Dreibein

hat hier eigentlich einen Sporn der in die dafür auf dem Dach

angebrachte c-förmige Halterung passt. In diese bohrt man jetzt

zwei 1mm Löcher im passenden Abstand, so daß die Pins

hineinpassen.

Vor den befestigen sicherstellen das die

Zurösen duchgängig sind und sich der Riemen einführen

läßt. Dann das MG-Dreibein

mit den zugefeilten Ende zuerst in die Öse einlegen und

anschließend die Pins in die Löcher drücken. Wer will

kann sie auch einkleben, muß aber nicht sein.

Die

Rödelriemen gibt es derzeit noch nicht als Zubehör im Handel

auch von geätztenSchnallen ist mir bisher nichts zu Ohren

gekommen. Die ersten Riemen die weiter oben verwendet werden stammen

aus dem Kit und sind auch über den Shop der diesen geliefert hat

einzeln zu beziehen. Da der in Hong Kong liegt macht das aber erst in

1000der-Pack Sinn.

Allerdings verwende ich auch sogenanntes

Dekoband (übrigender Shop in Hong Kong auch). Dabei handelt

es sich um ein gewebte Band das in unterschiedlichen Breiten von 2-X mm

zu bekommen ist. Leider habe ich die 2mm Version bisher nirgends

bekommen obwohl es sie gibt!

Alternativ kann man sich die

Riemen aber auch selbst machen. Ich nutze dazu Kraftpapier das auf

einer Seite mit einer Kunststofffolie kaschiert ist.

Bei meinen

Abo-Modellen sind darin meist die Teile eingepackt. Statt das einfach

zu entsorgen sammele ich diese Papiere und nutze die Tüten

für unterschiedliche Zwecke. Mir fiel auf, daß die

zusammengeschweißten Tütenränder etwas breiter als die

Gurte sind und sich einfach mit einen Bastelmesser schneiden lassen.

Die so schon gedoppelten Papierstreifen fädele ich dann durch die

Mitte der vorher zugebogenen Schnalle. Dann werden beide Hälften

mit Alleskleber verklebt und auf die passende Länge gekürzt.

Da die Streifen schon eine sandbraune Farbe haben braucht man sie

für Fahrzeuge in Wüstentarnung nicht weiter zu färben.

Da mein Fahrzeug aber in Europa unterwegs war sind die

Rödelriemen, je nach Alter und Verschleiß mehr oder weniger

Oliv Drab. Die Schnallen meist auch oder neuere einfach schwarz. Die

Färbung läßt ich mit einer passenden Acrylfarbe einfach

bewerkstelligen. Danach sollten die Riemen völlig trocknen da sie

feucht sehr leicht reißen.

Um

das Einfädeln zu erleichtern kann man das Ende des Riemens mit

Sekundenkleber härten. Das Original hat hier meist eine

Metallklammer angepresst die ein Ausfransen verhindert. mit dem

Sekundenkleber kann man das simulieren.

Tipp: Wer auch solche

Papiertüten mit PE-Folie innen hat kann die Nutzbare Fläche

mittels Einsatz eines Bügeleisens einfach vervielfachen, indem er

die gesammte Tüte auf niedrigster Stufe bügelt. Etwas

probieren ist hier gefragt, dann hat man aber ein ganzes Blatt das man

in Streifen schneiden kann!

Die Schnallen habe ich mir aus einem

0.8mm Messingdraht mal eben gebogen. Mit etwas Übung bekommt man

das pro Stück in unter einer Minute hin. Zuerst den Draht mit der

Flachzange auf 5-6mm länge rechtwinklig umbiegen dann in 2,5mm

erneut zu einem U biegen und nach 5-6mm wieder bis das Rechteck

geschlossen ist. Den überlappenden Teil in der Mitte erneut

rechtwinklig biegen, so daß er das Rechteck in der Mitte teilt.

Das lange Ende dann über die Kante nach unten biegen und mit dem

Saitenschneider abtrennen. Mit der Feinzange alles schön

rechtwinklig zurechtbiegen und zusammendrücken. Die Drahtenden mit

Sekundenkleber oder Lot mit den Drähten verkleben bzw.

verlöten, fertig. Nach ein zwei versuchen hat man es drauf und

dann sollte man sich gleich einen kleinen Vorrat zurechtbiegen, damit

man nicht jedesmal erst üben muß.

Die Peitschenantennen

Dieser

Antennentyp ist legendär, sorgte er doch für unglaubliche

Szenen in so manchem Manöver. Oft waren Besatzung und umstehende

Passanten gleichemaßen in Gefahr von deren herumschwingenden

Enden eine Kopfnuss verpaßt zu bekommen. Das war keinesfalls

lustig, denn es steckte eine ziemliche Energie in diesen Peitschen und

die am Ende befestigten "Kugeln" kamen einer Keule gleich. Entglitt dem

Soldaten an Bord das Befestigungseil mit der die Antenne

heruntergebunden wurde, lief er Gefahr selbst davon erschlagen zu

werden!

Das

tropfenförmige Schutzteil, das einen "Stehaufmännchen"

ähnelte, bestand aus einer faustgroßen Halbkugel aus Kunststoff mit einem

Kegelförmigen Auslauf, in den man das

Antennenende hineinschob. Dort wurde es mittels eines

Metallsprengrings festgehalten. Allerdings nur solange wie die

schwingenden Bewegungen nicht dessen Haltekraft überboten. In

solchen Fällen entwickelte sich der Schutz zu einem Geschoß, welches wie von einem Katapult beschleunigt davonflog!

Durch die

Verbesserungen in der Funktechnik sind solche Mörderantennen heute

nur noch selten nötig, glücklicherweise.

Im Modell

kann man die Enden auf unterschiedliche Arten herstellen. Ich habe den

Draht einfach angeschliffen und mit Sekundenkleber in mehreren

Arbeitsschritten den Tropfen geformt. Man kann auch eine kleine,

durchbohrt Perle daran kleben und den Tropfen anschließend mit

Sekundenkleber oder Epoxidknete formen. Es geht auch ganz aus

Epoxidknete, je nachdem was zur Verfügung steht oder genehm ist.

Schon um die Auge zu schützen sollte man aber das Ende der Stahldrähte so dekorieren!

Die

Antennen wurden im Einsatz zudem mit einem Seil nach unten gebunden.

Dazu wurde eine spezielle "Klammer" an der Antenne befestigt, die sich

justieren ließ und durch die das Seil geführt wurde. Das

andere Ende wurde meist an der hinteren Hebeöse befestigt. Im

Modell bewerkstelligt man das einfach mit einem Palsteg Knoten an der

Antenne. Solange dieser unter Zug steht sitzt er fets, kann aber am

Draht entlang verschoben werden. Da andere Ende mit dem gleichen

Knotentyp an der entsprechenden Hebeöde befestigen. Geklebt sollte

hier nicht werden falls man mal ans Fahrzeuginnere heran und das Dach

lösen muß.

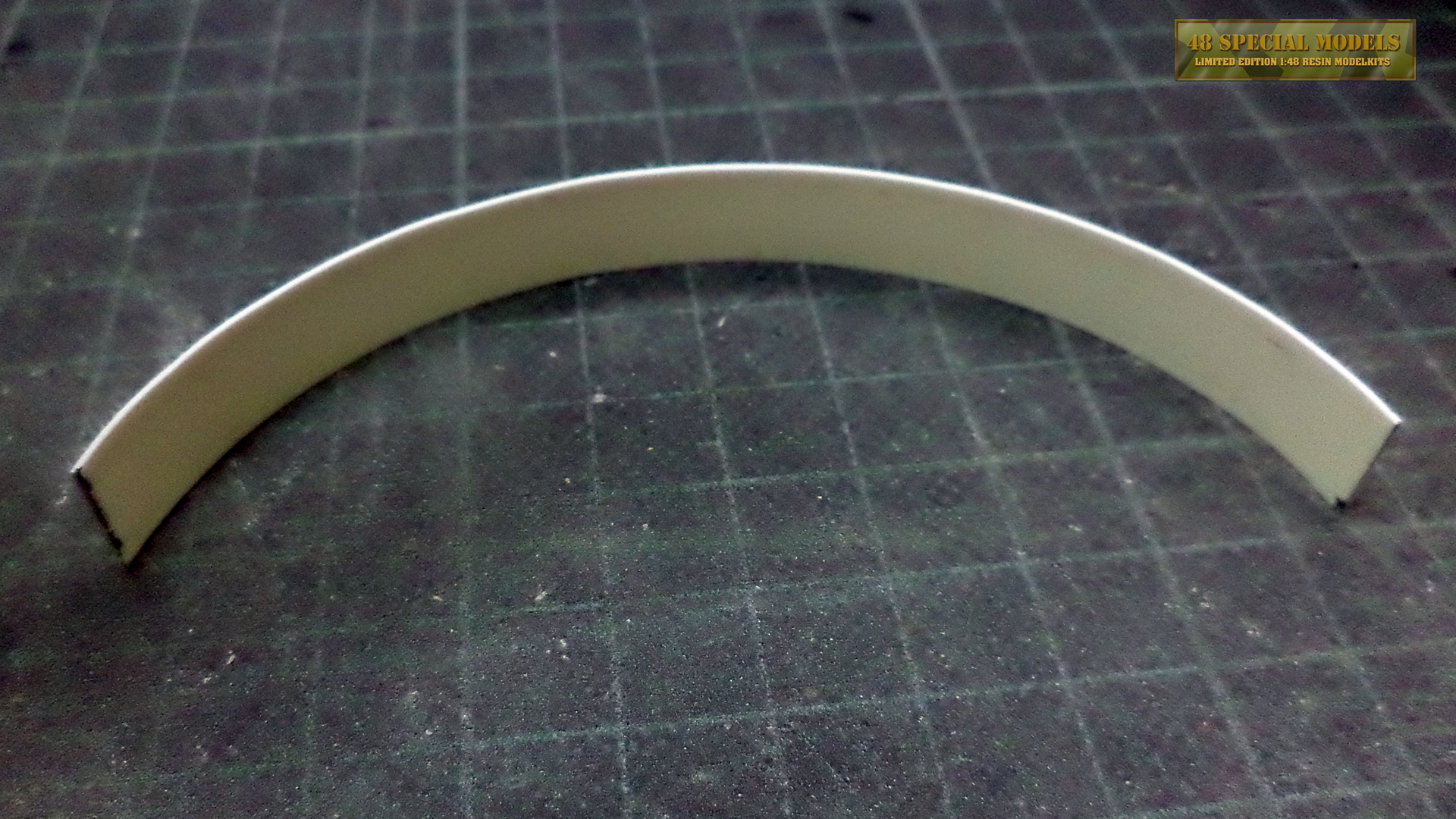

| Das alte Schwallbrett

|  | | Die

Grundversion des Schwallbrettes, diente beim durchqueren von

Gewässern als Auftríebshilfe und verhinderte das die Front

des M113 nach untern gedrückt wurde. | Beim Scratchbau beginnt alles mit einer 2mm dicken PS-Platte, der eine Holzmaserung eingraviert wird.

Dann werden die Positionen der Anbauten markiert. |  |  | | Nicht ganz einfach zu biegen aber gelungen. | Die Schrauben sind echte 1mm Sechskantschrauben und dazu passende Muttern. |

Manchmal

überholt einen der Markt beim modellbauen. Heute kam die Meldung,

das AHHQ den M113 als Plastikmodell mit Innenausstattung und voll

beweglichem Fahrwerk baubar in der A1 oder A1ACAV im Maßstab 1/16

herausbringt!

Endlich hat der Markt das Potental dieses Modells

erkannt und wir dürfen uns auf einen tollen Bausatz freuen.

Für mich bedeutet es auch, daß ich mir jetzt einige scratch

Arbeiten ersparen kann, da die Teile die ich noch benötige im

Kit enthalten sind.

Mehr zu der Modellneuheit auf unserer Neues Seite

Eigentlich

hatte ich gerade angefangen das einfache alte Schwallbrett scratch

nachzubauen. Eine Detailreiche und zeitraubende Tätigkeit für

einen wichtigen Bestandteil des Modells. Das werde ich mir aber

angesichts dieser Meldung zumindestens bis zum Erscheinen des

Plastikkits verkneifen und ggf. dessen Schwallbrett nutzen.

Das

Bauteil sieht zwar einfach aus, hat aber einige tückische Details,

die sehr viel Zeit in der Umsetztung erfordern. So ist der

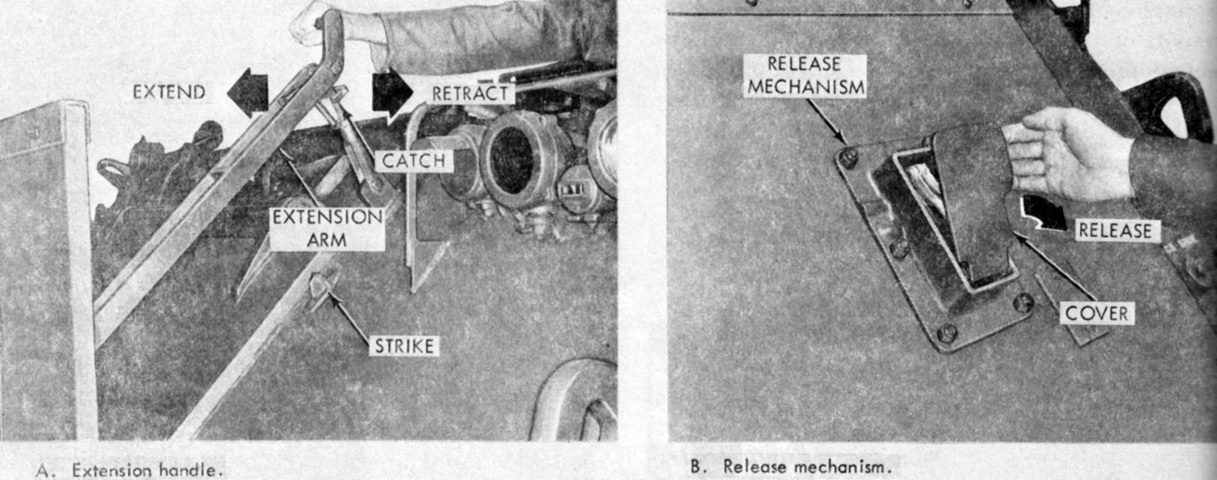

Auslösemechanismus nicht ganz einfach zu bauen und die Scharniere

und Metallkanten oben und unten sind auch relativ viel Arbeit. Die

Zeiten wo ich mir beweisen mußte das ich es hinbekomme sind auch

vorbei, also nehme ich die Abkürzung.

Ich könnte das

Brett auch einfach weg lassen, denn häufig waren diese Teile nicht

montiert, besonders in Wüstengebieten wo keine Gewässer zu

durchwaten sind, aber das würde nicht zu meinem Modell passen.

Zudem nutzten die Besatzungen das ausgeklappte Schwallbrett gerne als

zusätzliche Gepäckablage, wenn sie ins Manöver fuhren!

Unschlagbar als Diroamenmotiv!

Da der Bausatz ja beide Bretter

beinhaltet und ich sicher noch mehrere Varianten des M113 bauen werde,

ist das kein Problem. Zudem ist das gedruckte A3 Schwallbrett ja noch

übrig. Möglicherweise ist es ja besser als das gespritzte

Bausatzteil...

Zudem kann vermutet werden, das jetzt langsam

Bewegung in den Aftermarkt kommt und eine Reihe von wichtigen

Zubehörteilen in Ätz- und 3D-Druck-Bauweise erscheinen

werden, wie z.B. Scale Panzerketten aus Metall/Nylon,

Rödelriemenschnallen und Nummern Decals...

Tja,

zu früh gefreut. Es hat sich nämlich herausgestellt,

daß das gedruckte Modell ca. 2mm kleiner ist als der Bausatz.

Eine minimale Abweichung mit fatalen Folgen bei diesem Detail.

Neben

den Aussparungen oben am Brett sitzen nämlich auch die Scharniere

unten nicht an der gleichen Stelle. Zudem hat das Metall U-Profil oben

einen relativ breiten Hohlraum in Inneren, der beim gedruckten Bauteil

vorhanden ist, beim Plastkbausatzteil aber nicht!. Auch ist das Plastkbausatzteil noch dünner als das gedruckte Teil. Das bedeutet also doch Scratch bauen!

Mit

einem halben Jahr Verspätung mache ich mich dran und gleich an das

schwierigste zuerst. Die obere U-Profilschiene wird von den Maßen

her vom A3-Schwallbrett übertragen auf ein 0,5mm dickes Alublech

und dann mit der großen Biegehilfe abgekantet. Wer eine kleine

Abkantbank hat ist hier klar im Vorteil, aber nur bei der ersten

Biegung. Denn das U muß genau passen und eine gerade Kante

bekommen, keine Rundung! Dazu nutze ich ein Restsück einer 2mm

dicken Aluplatte und den Schraubstock. Das Blech um die Platte legen